Jak zrobić filtr powietrza do kompresora

W artykule przyjrzymy się praktycznemu pytaniu: jak zrobić filtr powietrza do kompresora. To zagadnienie rodzi kilka istotnych wątpliwości: czy własnoręczne wykonanie filtra ma sens pod kątem trwałości i skuteczności, jaki wpływ ma dobór materiałów na czystość powietrza i żywotność urządzenia, oraz czy warto zlecić to zadanie specjalistom. Rozważymy też koszty, dostępność części i łatwość serwisowania. Wniosek? decyzja zależy od potrzeb, budżetu i umiejętności, a szczegóły zostawiamy do lektury całego artykułu, gdzie znajdziesz praktyczne wskazówki, dane i krok po kroku procedury.

- Dobór materiałów filtracyjnych do filtra powietrza w kompresorze

- Konstrukcja filtra powietrza do kompresora

- Wymiary i dopasowanie filtra powietrza do obudowy

- Montaż filtra powietrza w układzie kompresora

- Szczelność i uszczelnienie filtra powietrza

- Wymiana i konserwacja elementów filtra powietrza

- Testowanie wydajności filtra powietrza do kompresora

- Pytania i odpowiedzi: Jak zrobić filtr powietrza do kompresora

| Element filtracyjny | Przybliżone dane |

|---|---|

| Filtr wstępny (włóknina polipropylenowa) | Średnica 70–110 mm; grubość 8–12 mm; cena 12–22 PLN; okres eksploatacyjny 6–12 miesięcy przy średnim użytkowaniu |

| Wkład filtrujący (materiał syntetyczny) | Średnica 60–100 mm; grubość 15–25 mm; cena 18–34 PLN; przepuszczalność 800–1200 L/min |

| Obudowa filtra | Średnica zewnętrzna 90–140 mm; wysokość 60–90 mm; cena 40–120 PLN; materiał: tworzywo ABS lub stal |

| Uszczelki i akcesoria | Guma EPDM lub silikon; cena 5–15 PLN za zestaw; odporność na temperatury 0–80°C |

Analizując dostępne dane, łatwo zauważyć, że filtr powietrza do kompresora składa się z kilku podstawowych elementów: filtr wstępny, wkład filtracyjny, obudowa oraz uszczelnienia. W praktyce najtańsze zestawy mogą kosztować mniej niż 60 PLN, ale ich trwałość bywa ograniczona, zwłaszcza przy intensywnym użytkowaniu. Z kolei zestawy z solidniejszym wkładem i lepszą obudową mogą sięgać 150 PLN, ale zapewniają dłuższą bezawaryjność i lepszą czystość powietrza. Podobnie, dobór materiałów wpływa na odporność na oleje i kurz, co ma kluczowy wpływ na wydajność narzędzi pneumatycznych oraz żywotność samego kompresora. Szczegóły, wraz z praktycznymi wytycznymi, znajdziesz w dalszych sekcjach artykułu.

Wynik analizy sugeruje, że przy ograniczonym budżecie warto zwrócić uwagę na równowagę między ceną a trwałością. Filtr powietrza do kompresora powinien zapewniać dobrą filtrację, odporność na wilgoć i oleje, a także łatwość wymiany elementów. W kolejnym akapicie rozwiniemy te wnioski, odwołując się do danych z tabeli i praktycznych zaleceń dotyczących doboru materiałów i parametrów filtracyjnych.

Wykorzystanie danych z tabeli pozwala spojrzeć na temat od strony praktycznej: jakiego rodzaju filtr wybrać, aby uzyskać optymalną czystość powietrza bez nadmiernych kosztów eksploatacyjnych. Warto również pamiętać o analizie kosztu całkowitego posiadania (TCO), gdzie cena zakupu miesza się z kosztem wymian wkładów, serwisem i przestojami w pracy. W kolejnych sekcjach podamy konkretne rekomendacje i krok po kroku instrukcje, jak podejść do projektowania i montażu własnego filtra.

Zobacz także: Filtry do kominka: cena 2025 i porównanie

W tabeli pokazano różne komponenty wraz z ich parametrami: średnice, grubości i ceny. To klucz do zrozumienia, jak dopasować elementy do konkretnego kompresora i obudowy.

Dobór materiałów filtracyjnych do filtra powietrza w kompresorze

Wybór materiałów filtracyjnych to kluczowy krok, który warunkuje skuteczność filtr powietrza do kompresora. W praktyce najczęściej stosuje się trzy typy: filtracje mechaniczne (filtr wstępny z włókniną), filtrację chemiczną oraz wkłady o strukturze mikrowłókien. Pierwszy z nich ma za zadanie zatrzymywać największe cząstki i zanieczyszczenia, co zmniejsza zużycie wkładu filtracyjnego. Drugi typ pomaga neutralizować oleje i niektóre związki lotne w powietrzu, a trzeci – mikrowłókna o wysokiej przepuszczalności – pozwala na utrzymanie wysokiej wydajności przepływu bez nadmiernego oporu.

Ważnym aspektem jest kompatybilność materiałów z warunkami pracy kompresora. Po pierwsze – temperatura: wiele filtrów pracuje stabilnie do około 80°C, ale przy wyższych temperaturach mogą się kurczyć lub odkształcać. Po drugie – wilgoć: powietrze wytwarzane przez sprężarki bywa wilgotne, więc warstwa filtracyjna powinna być odporna na pochłanianie wody i nie powinna utrudniać odparowywania. Trzeci aspekt to kompatybilność z olejami: niektóre filtry mogą wchłaniać oleje i przenosić ich zanieczyszczenia, co wpływa na czystość ostatecznego powietrza. Szczegóły praktyczne znajdziesz w kolejnych akapitach.

Zobacz także: Ranking filtrów nakranowych 2025 – TOP 10

Podsumowując, wybierając materiał filtracyjny, zwracaj uwagę na: (1) zdolność do zatrzymywania cząstek o wielkości 5–20 mikrometrów, (2) odporność na wilgoć i oleje, (3) łatwość wymiany wkładów i (4) koszty. Dzięki temu filtr powietrza do kompresora będzie skuteczny, ekonomiczny i bezproblemowy w serwisowaniu. W kolejnych sekcjach przejdziemy od konstrukcji po testy, aby pokazać, jak przełożyć te zasady na realne rozwiązania.

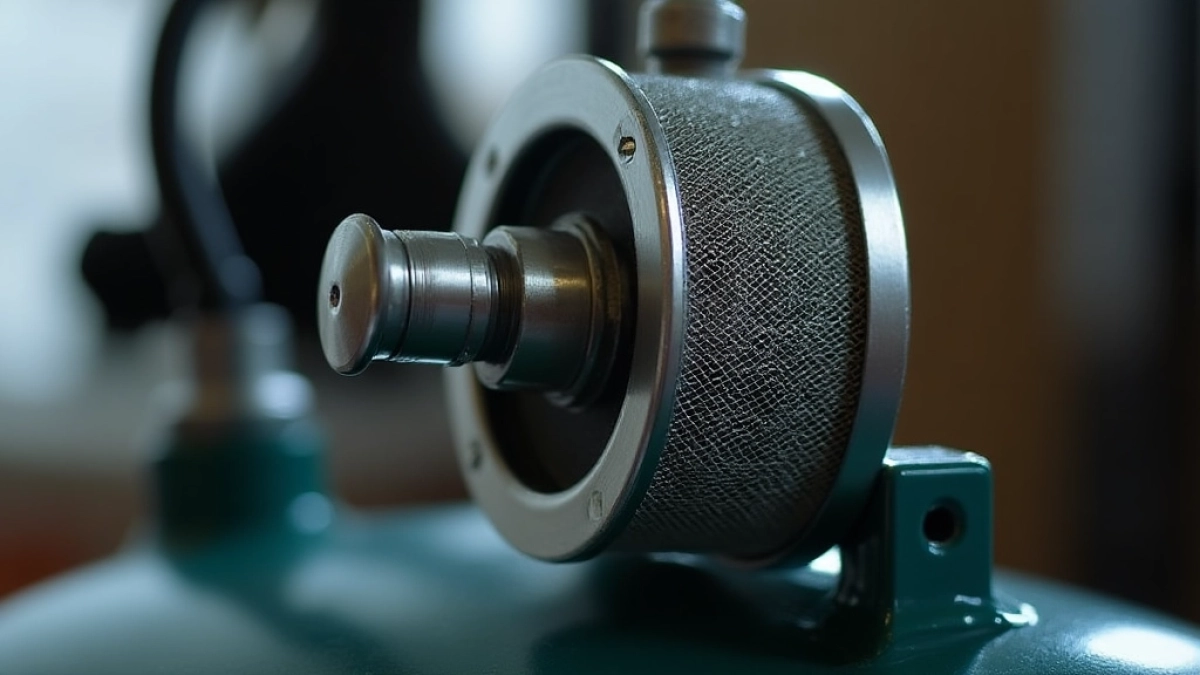

Konstrukcja filtra powietrza do kompresora

Projekt filtra powinien łączyć prostotę z wytrzymałością. W praktyce nie ma jednego „idealnego” kształtu, ale pewne założenia są powtarzalne: zewnętrzna obudowa chroni wkład przed mechanicznymi uszkodzeniami, a wewnętrzny wkład filtracyjny zatrzymuje cząstki na kolejnych etapach filtracji. Kluczowe jest także, aby połączenia między elementami były szczelne i łatwe do demontażu. Dzięki temu wymiana wkładów przebiega szybko, a przestój w pracy maszyny minimalizowany.

Jeśli chodzi o materiały obudowy, LED-owy ABS zapewnia niską wagę i dobrą odporność na korozję, podczas gdy stalowa obudowa oferuje większą sztywność i dłuższą żywotność w środowiskach trudnych. Wewnątrz obudowy umieszczamy wkład filtracyjny, który może być wykonany z polipropylenu, włókniny syntetycznej lub kombinacji materiałów. Każdy z tych wyborów ma swoje plusy i minusy: polipropylen jest lekki i odporny na wilgoć, włóknina syntetyczna zapewnia wysoką skuteczność filtracji, a mieszane konstrukcje mogą łączyć zalety obu rozwiązań. Z perspektywy praktycznej ważne jest, by filtr był łatwy do wyjęcia i czyszczenia lub wymiany.

Projekt filtra musi także uwzględniać przepływ przez filtr. Zbyt wysokie opory mogą obniżyć wydajność kompresora i zwiększyć zużycie energii. Z drugiej strony zbyt cienki filtr nie zatrzyma drobin, co z kolei grozi uszkodzeniami pist i zanieczyszczeniem narzędzi. W praktyce stosuje się wkłady o grubości 12–25 mm, które zapewniają dobre połączenie filtracji i przepływu. Prawidłowy montaż, a także właściwe dopasowanie elementów, to warunek konieczny, aby filtr działał stabilnie i bez wycieków powietrza.

Wymiary i dopasowanie filtra powietrza do obudowy

Wymiary to kluczowy aspekt dopasowania. Nieodpowiednie połączenia prowadzą do nieszczelności i spadku ciśnienia. Zanim przystąpisz do budowy filtra, zmierz średnicę wlotu powietrza, średnicę obudowy oraz wysokość wkładu. Standardowe wartości to średnica zewnętrzna 90–140 mm i wysokość 60–90 mm dla obudowy, przy czym decyzja zależy od konkretnego modelu kompresora. W praktyce najłatwiej dobrać zestaw filtrów z systemem szybkiego montażu, który minimalizuje ryzyko błędnego dopasowania. Wymogi prawidłowego uszczelnienia w tym kontekście są równie ważne, ponieważ nawet drobne nieszczelności mogą prowadzić do utraty ciśnienia i zanieczyszczenia powietrza.

Warto również zwrócić uwagę na tolerancje produkcyjne elementów. Zbyt luźne dopasowanie grozi luzami, zbyt ciasne – z kolei zarysowaniem uszczelek. Dodatkowo, jeśli obudowa ma być montowana na stałe, warto zaplanować miejsce na ewentualne dodatkowe złączki lub manometry. Przesunięcie o kilka milimetrów może wpłynąć na to, czy uszczelka ma kontakt z realnym pasem łączeniowym. Ostatecznie, dopasowanie powinno gwarantować szczelność na poziomie co najmniej 0,5 bar bez utraty przepływu.

Montaż filtra powietrza w układzie kompresora

Rozpocznij od wyłączenia maszyny i odłączenia zasilania. Następnie oczyść gniazdo filtracyjne z kurzu i resztek oleju, aby zapewnić czysty start. Montaż powinien być prosty: wsunięcie wkładu filtracyjnego, dopasowanie uszczelek i zablokowanie pokrywy obudowy. Wspomniane elementy muszą ściśle przylegać, by powietrze nie omijało filtracji. Jeśli w zestawie są śruby, używaj ich zgodnie z instrukcją i nie dokręcaj nadmiernie, aby nie zdeformować elementów.

Podczas montażu warto zastosować dodatkowe elementy wzmacniające, takie jak króćce z tworzywa sztucznego o wysokiej sztywności. Dzięki temu filtr pozostaje stabilny nawet przy wibracjach pracy kompresora. Wskazane jest również zainstalowanie króćców z krótkimi odcinkami rurek, które minimalizują możliwość zapychania. Po skręceniu i dokręceniu wszystkich połączeń sprawdź szczelność przy ciśnieniu roboczym i wyeliminuj wszelkie nieszczelności przed uruchomieniem maszyny.

Szczelność i uszczelnienie filtra powietrza

Szersze spojrzenie na uszczelnienie to klucz do trwałości całego układu. Uszczelki muszą być dobrane do materiałów obudowy i wkładu, aby zapewnić szczelność na poziomie zaproponowanym przez producenta. W praktyce najlepsze rozwiązania to uszczelki z EPDM lub silikonu, które mają wysoką odporność na temperatury oraz oleje. Należy unikać tanich zamienników, które mogą pękać, odkształcać się lub odrywać przy ciceniu. Po każdej wymianie warto przeprowadzić test szczelności, aby upewnić się, że nie ma wycieków powietrza.

Oprócz samej uszczelki, ważną rolę odgrywają połączenia gwintowe i zastosowane złączki. Należy dopasować wymiary gwintów do rodzaju układu, aby uniknąć mikro-nieszczelności. W praktyce, jeśli zanieczyszczenia dostaną się do wnętrza, mogą one zablokować przepływ i prowadzić do nadmiernego hałasu lub niestabilnych ciśnień. Regularne kontrole i wymiana uszczelek co 6–12 miesięcy (zależnie od intensywności pracy) pomaga utrzymać system w dobrej kondycji.

Wymiana i konserwacja elementów filtra powietrza

Wymiana wkładów filtracyjnych to codzienność w użytkowaniu kompresorów. Najczęściej wystarcza wymiana wkładu co 6–12 miesięcy przy standardowym użytkowaniu; przy większym zastosowaniu może być konieczna częstsza wymiana. Aby uniknąć przestojów, warto mieć pod ręką zestaw zapasowy z podstawowymi częściami: wkład filtracyjny, uszczelki i króćce. Konserwacja obejmuje także czyszczenie obudowy i sprawdzenie szczelności po każdej wymianie.

W praktyce dobrze zaplanować harmonogram konserwacyjny: miesięczne inspekcje wizualne, kwartalne kontrole szczelności i półroczne testy przepływu. Takie podejście pomaga utrzymać wysoką jakość powietrza i minimalizować ryzyko awarii. Wymiana elementów powinna być wykonywana zgodnie z instrukcją producenta i z zachowaniem zasad bezpieczeństwa. Dzięki systematyczności filtr powietrza do kompresora pozostaje skuteczny, a narzędzia pneumatyczne – pewne w działaniu.

Testowanie wydajności filtra powietrza do kompresora

Testy wydajności służą weryfikacji, czy filtr spełnia założone parametry filtracyjne i czy nie powoduje nadmiernego oporu. Typowy test obejmuje pomiar ciśnienia przed i za filtrem przy stałym przepływie. W praktyce warto także monitorować jakość powietrza na wyjściu – stosuje się do tego proste testy wizualne i, jeśli to możliwe, testy czystości gazu. Wyniki testów powinny potwierdzać, że cząstki o rozmiarach 5–20 mikrometrów są skutecznie zatrzymywane.

Ważne jest także monitorowanie zużycia energii kompresora. Widoczny wzrost poboru mocy może sugerować, że filtr pracuje zbyt oporowo, co z czasem może prowadzić do przegrzewania i obniżenia efektywności. Na koniec, warto prowadzić prostą kartę obserwacji: data wymiany, typ wkładu, wyniki testów, obserwacje dotyczące szczelności i ewentualne korekty w konfiguracji. Dzięki temu masz pełny obraz kolejnych kroków i ich efektów.

Pytania i odpowiedzi: Jak zrobić filtr powietrza do kompresora

-

Pytanie: Jakie materiały będą potrzebne do zrobienia filtra powietrza do kompresora?

Odpowiedź: Do zrobienia prostego filtra powietrza potrzebne będą wkład filtracyjny np gąbka lub bawełniana tkanina, obudowa z tworzywa lub metalu, uszczelki, złączki, klej lub uszczelniacz oraz opcjonalny osuszacz powietrza.

-

Pytanie: Jak wykonać filtr powietrza krok po kroku?

Odpowiedź: Znajdź odpowiednią obudowę dopasowaną do średnicy wlotu, przygotuj materiał filtracyjny, zamocuj filtr w obudowie, uszczelnij połączenia i przetestuj szczelność oraz przepływ powietrza.

-

Pytanie: Czy gotowe filtry przemysłowe są lepsze od domowego filtra zrobionego samodzielnie?

Odpowiedź: Gotowe filtry przemysłowe zwykle oferują precyzyjne media filtracyjne i gwarantowaną szczelność, jednak domowy filtr może być odpowiedni do prostych zastosowań, jeśli materiały są dobre i obudowa jest szczelna.

-

Pytanie: Jak dbać o filtr powietrza i kiedy go wymienić?

Odpowiedź: Regularnie sprawdzaj stan wkładu filtracyjnego, czyść obudowę i wymieniaj filtr co 3-6 miesięcy lub wcześniej jeśli jest mocno zabrudzony, a także kontroluj szczelność połączeń.