Jaki styropian na dach płaski

Wybór styropianu na dach płaski stawia przed inwestorem trzy zasadnicze dylematy: czy minimalizować koszt, wybierając EPS o najlepszym stosunku ceny do izolacyjności, czy zainwestować w XPS przy wyższej odporności na wilgoć i obciążenia; jak dobrać grubość tak, żeby osiągnąć wymaganą wartość U bez nadmiernego obciążania konstrukcji; oraz jak wykonać montaż, by uniknąć mostków termicznych — łączenia, zakładki i paroizolacja potrafią zniweczyć nawet najlepszy materiał.

- Rodzaje styropianu do dachów płaskich

- EPS vs XPS: kiedy który wybrać

- Grubość izolacji i wartości U

- Montaż płyt: łączenia, zakładki i pianka PUR

- Warstwa paroizolacyjna i spadki dachowe

- Wentylacja dachów płaskich a izolacja

- Najczęstsze błędy przy montażu i jak ich unikać

- Jaki styropian na dach płaski: pytania i odpowiedzi

Poniżej znajduje się przejrzysta tabela z orientacyjnymi parametrami technicznymi i kosztami dla najczęściej rozważanych rodzajów styropianu do dachów płaskich; wartości lambda, gęstości, wytrzymałości i nasiąkliwości oraz przybliżone ceny pozwolą porównać wpływ materiału na wymaganą grubość izolacji i budżet.

| Typ | λ [W/(m·K)] | Gęstość (kg/m³) | Wytrzymałość (kPa) | Nasiąkliwość (%) | Grubość dla U≤0,15 (cm) | Cena orientacyjna za m² (10 cm) PLN |

|---|---|---|---|---|---|---|

| EPS 0,031 | 0,031 | 18–22 | 80–150 | 1,5–3 | ≈21 | 40–60 |

| EPS 0,036 | 0,036 | 16–22 | 70–120 | 1,5–3 | ≈24 | 30–50 |

| EPS 0,037 | 0,037 | 18–25 | 90–180 | 1,5–3 | ≈25 | 28–45 |

| XPS (ekstrudowany) | 0,034 | 28–45 | 300–700 | <0,7 | ≈23 | 90–130 |

Z tabeli wynika, że przy założeniu docelowego U≤0,15 potrzebne są orientacyjnie: 21 cm dla EPS 0,031, 24 cm dla EPS 0,036, 25 cm dla EPS 0,037 oraz około 23 cm dla XPS; przeliczając koszty materiału na m² (przykładowo ceny za 10 cm), otrzymamy orientacyjne koszty izolacji: EPS 0,031 ≈105 PLN/m², EPS 0,036 ≈96 PLN/m², EPS 0,037 ≈88 PLN/m², XPS ≈253 PLN/m², co pokazuje, że XPS podnosi koszt, ale daje zysk w miejscach narażonych na wilgoć i duże obciążenia.

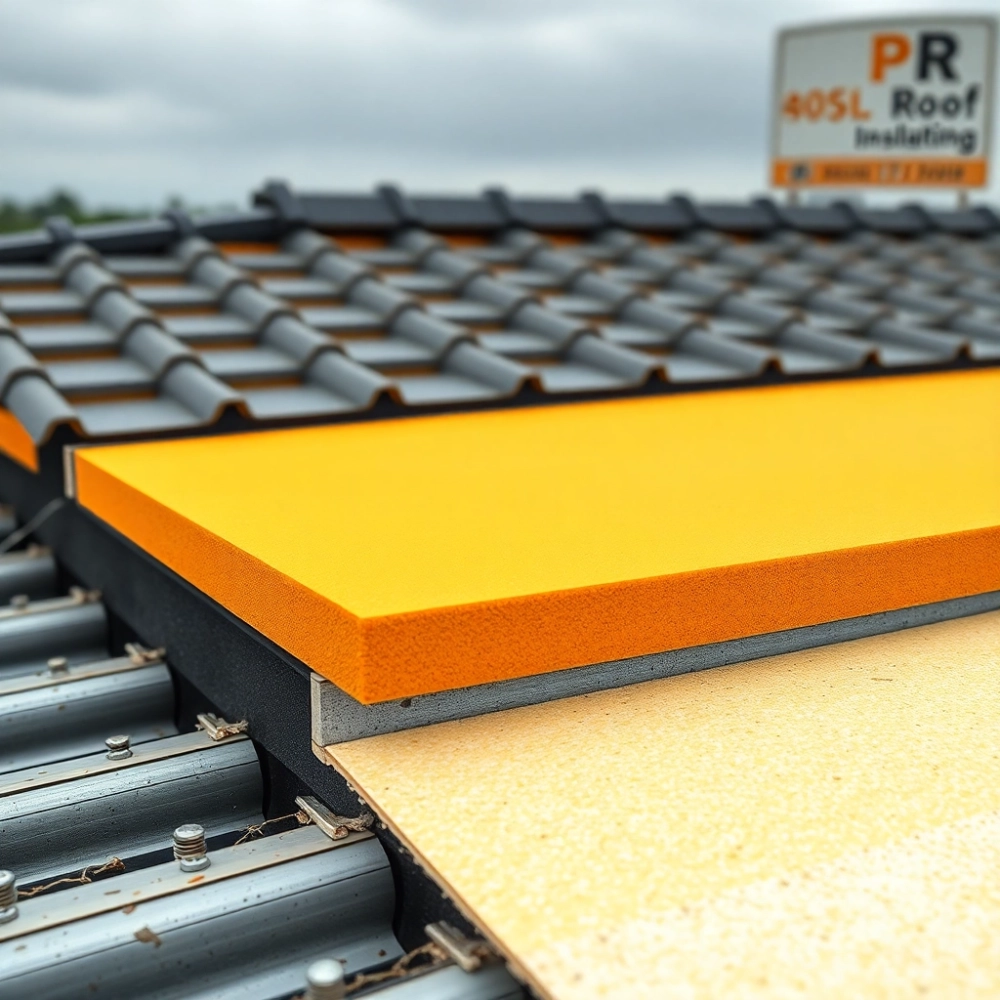

Rodzaje styropianu do dachów płaskich

Styropian do dachów płaskich występuje przede wszystkim w formie EPS — spienionego polistyrenu — o różnych parametrach lambda i gęstości, co bezpośrednio wpływa na jego izolacyjność i wytrzymałość na ściskanie; płyty EPS są lekkie, łatwe w obróbce i najczęściej wybierane tam, gdzie nie występuje długotrwałe zawilgocenie konstrukcji, a ważny jest stosunek ceny do uzyskanego ciepła. Produkuje się je w klasach o oznaczeniu lambda (np. 0,031; 0,036; 0,037), a różnice te trzeba przekładać na grubość — im gorsza lambda, tym większa grubość dla tej samej izolacyjności. Drugim powszechnym materiałem, choć nie zawsze nazywanym „styropianem” w potocznym sensie, jest XPS — polistyren ekstrudowany — który ma zamkniętą strukturę komórkową, większą gęstość i mniejszą nasiąkliwość, dlatego jest polecany tam, gdzie izolacja narażona jest na wodę stojącą lub obciążenia.

Zobacz także: Minimalna wysokość attyki: dach płaski 2025

W praktyce projektowej rozróżnia się też warianty płyt: standardowe płyty EPS do dachów, płyty podkładowe o wyższej gęstości do stref z ruchem i specjalne płyty spadkowe stosowane do formowania nachylenia; każdy z tych rodzajów ma inne parametry mechaniczne i cenę, więc wybór musi być podyktowany warunkami eksploatacji dachu, planowanym obciążeniem oraz wymaganiami uzyskania określonej wartości U. Ważne jest też dopasowanie grubości do detali przy attykach i wpustach, bo tam najczęściej powstają mostki cieplne. Przy remontach liczy się też kompatybilność z istniejącą warstwą wodochronną i sposobem jej montażu.

Oprócz EPS i XPS na rynku dostępne są też warianty z dodatkowym pokryciem (np. z włóknem szklanym, matami) lub płyty o zwiększonej gęstości przeznaczone do bezpośredniego układania pod nawierzchnią roboczą; ich zastosowanie ma sens, gdy dach będzie użytkowany intensywnie lub gdy planuje się warstwę użytkową (taras, parking). Trzeba pamiętać, że im gęstszy materiał, tym zazwyczaj wyższy koszt i inna praca z płytą przy docinaniu i łączeniu. Dlatego już na etapie projektu warto uzgodnić szczegóły z wykonawcą, zwłaszcza przy dachu płaskim, gdzie detale robią różnicę między suchą izolacją a problemami z wilgocią.

EPS vs XPS: kiedy który wybrać

EPS jest zwykle pierwszym wyborem ze względu na korzystny stosunek ceny do izolacyjności, niską masę i łatwość montażu, co sprawia, że jest ekonomicznym rozwiązaniem dla standardowych dachów płaskich, które nie będą stale narażone na wodę; EPS dobrze się sprawdza jako warstwa izolacyjna pod pokrycie bitumiczne lub jako część układu wielowarstwowego, o ile zadba się o poprawne odprowadzenie wilgoci. XPS natomiast zyskuje przewagę tam, gdzie występuje długotrwałe zawilgocenie, obciążenia użytkowe lub jest planowany dach odwrócony, ponieważ ma znacznie niższą nasiąkliwość i większą wytrzymałość na ściskanie. Wybór między EPS a XPS to kompromis między kosztem a parametrami roboczymi: jeśli warunki eksploatacji przewidują ryzyko wody stojącej lub intensywny ruch, XPS jest uzasadniony mimo wyższej ceny.

Zobacz także: Koszt dachu: Kalkulator Cen i Poradnik 2025

Decyzję ułatwia analiza miejsca i warunków użytkowania dachu: dla nieużytkowanych dachów z dobrą hydroizolacją i bez stałego dostępu wody EPS o lepszej lambdzie (np. 0,031) daje oszczędność miejsca i pieniędzy, natomiast przy tarasach, tarasach zielonych, parkingach dachowych oraz przy dachach odwróconych XPS często okazuje się bardziej opłacalny w dłuższym horyzoncie eksploatacyjnym, ze względu na niższe ryzyko degradacji. Podejmując wybór, warto porównać koszt całkowity rozwiązania, czyli cenę materiału, koszty prac montażowych i ewentualnych napraw w perspektywie lat.

Grubość izolacji i wartości U

Podstawowa zależność jest prosta: aby uzyskać wartość U dachu ≤0,15 W/(m²·K), potrzebujemy oporu cieplnego R ≈ 6,67 m²K/W, co przekłada się na grubość d = λ·R; dla lambd z tabeli oznacza to około 21 cm dla λ=0,031, 24 cm dla λ=0,036, 25 cm dla λ=0,037 i około 23 cm dla λ=0,034 (XPS), dlatego przy projektowaniu trzeba uwzględnić rzeczywistą lambda użytej płyty i zaokrąglać grubość w górę, aby uwzględnić spadki wydajności i tolerancje wykonawcze. Uwaga na starzenie się materiału i ewentualne mostki termiczne przy attykach i przebiciach — są one równie ważne jak nominalna grubość płyty. W dokumentacji warto zapisać docelową wartość U i zaplanować grubości dla poszczególnych stref dachu oraz przewidzieć dostępność miejsca przy konstrukcji nośnej.

W remontach często zdarza się, że dostępna przestrzeń ogranicza grubość izolacji, wtedy stosuje się kombinacje materiałów lub wybiera lepszą lambda, żeby zmieścić warstwę izolacyjną i jednocześnie spełnić wymagania energetyczne; warto wtedy policzyć R łącznie dla układu warstw i uwzględnić warstwę podkładową oraz ewentualne termoizolacyjne przekrycia. Jeśli celem jest uzyskanie standardu pasywnego, wartości U muszą być jeszcze niższe, co zwykle oznacza grubości przekraczające 30 cm przy styropianie, więc alternatywą są materiały o lepszej lambdzie lub kompleksowa modernizacja całej konstrukcji dachu. Projektant powinien też zweryfikować, czy lokalne przepisy wymagają innych wartości U w zależności od kategorii budynku.

Montaż płyt: łączenia, zakładki i pianka PUR

Montaż płyt zaczyna się od przygotowania podłoża i ułożenia paroizolacji — płyt styropianowych nie montuje się na przypadkowej, nierównej powierzchni, bo każdy luz w łączeniu to strata ciepła; płyty układa się na styk, często z zakładką na specjalne zamki lub z przesuniętymi stykami, by uniknąć liniowych mostków cieplnych. Do wypełniania szczelin między płytami powszechnie używa się pianki PUR — zaletą jest szybkie uszczelnienie, wadą nadmierne spienianie i trudność korekty, więc stosować ją trzeba z wyczuciem i w cienkich warstwach. W przypadku dachów użytkowych lub narażonych na ruch można dodatkowo zastosować mechaniczne mocowania płyty, które zabezpieczają system przed przemieszczeniem w czasie użytkowania.

Kluczowe kroki montażu można ująć krok po kroku, by nic nie umknęło:

- 1. Przygotowanie i wyrównanie podłoża oraz montaż paroizolacji.

- 2. Układanie płyt od najniższego punktu, przesuwanie styków w układzie „cegła”.

- 3. Zamykanie szczelin pianką PUR lub taśmami, zachowanie minimalnych dylatacji.

- 4. Montaż ewentualnych łączników mechanicznych i zabezpieczenie krawędzi.

Pianka PUR sprawdza się jako uszczelniacz, ale trzeba pamiętać, że kurczy się i starzeje oraz może nie być kompatybilna z niektórymi typami paroizolacji i powłok; szczeliny większe niż 5–10 mm warto wstępnie wypełnić paskiem styropianu lub taśmą przed aplikacją pianki, a po utwardzeniu przyciąć nadmiar i zabezpieczyć mechanicznymi listwami tam, gdzie jest ruch. Przy łączeniach ważne jest też zabezpieczenie brzegów płyt przed zawilgoceniem i uszkodzeniem podczas układania wierzchnich warstw wodochronnych. Dobra robota montażowa to nie tylko równe płyty, ale też kontrola jakości łączeń na etapie wykonawstwa, ponieważ błędy wychodzą dopiero po sezonie grzewczym, gdy pojawią się mostki i skraplanie.

Warstwa paroizolacyjna i spadki dachowe

Warstwa paroizolacyjna powinna znajdować się po stronie ciepłej, czyli pod warstwą izolacji w typowym układzie „dach ciepły”, i musi być szczelna i ciągła, aby para wodna z wnętrza nie docierała do chłodniejszych warstw, gdzie mogłaby się skroplić; przejścia przez paroizolację, mankiety przy kominach i przejścia instalacyjne trzeba wykonywać z taśm i kołnierzy uszczelniających, bo to właśnie tam najczęściej powstają nieszczelności. Dla dachów płaskich krytycznych jest też ukształtowanie spadków — zalecane wartości to zwykle około 1,5–2% (około 1,5–2 cm spadku na 1 metr), choć praktyczne wykonanie często preferuje 2% jako wartość roboczą, co ułatwia odpływ wody. Spadki można uzyskać przez wykonanie klinów z twardego styropianu spadkowego lub warstwę wyrównującą wykonawcy, a wszelkie wypływające do wpustów poziomy muszą być zabezpieczone przed cofaniem wody.

Projektując spadki, warto pamiętać o wpustach dachowych i lokalizacji rynien, bo ich rozmieszczenie determinuje przebieg klinów izolacyjnych; niewłaściwe spadki prowadzą do zalegania wody i przyspieszonego zużycia hydroizolacji, a to zwiększa ryzyko przenikania wilgoci w strukturę dachu. Przy dachach zielonych lub odwrotnych spadki i warstwa filtracyjna muszą być dobrane tak, by nie dopuścić do gromadzenia się wody powierzchniowej, a materiał izolacyjny musi być odporny na długotrwały kontakt z wilgocią. Zadbaj o czytelne detale przy attykach i przejściach pionowych, ponieważ tam pojawiają się największe wyzwania łączeniowe.

Wentylacja dachów płaskich a izolacja

Różnica między dachem wentylowanym i niewentylowanym jest kluczowa dla decyzji o układzie izolacji: w dachu wentylowanym izolacja znajduje się zwykle między krokwiami, a przestrzeń nad nią jest wentylowana, co ułatwia odprowadzenie wilgoci, natomiast dach płaski typu „ciepłego” wymusza ułożenie paroizolacji po stronie wewnętrznej i szczelny układ izolacji nad nią, aby para nie docierała do zimnych warstw. Wentylacja pomaga minimalizować ryzyko kondensacji i jest szczególnie pożądana przy konstrukcjach z dużą produkcją wilgoci wewnątrz budynku, ale w dachu płaskim przygotowanie odpowiedniej przestrzeni wentylacyjnej jest trudniejsze i kosztowniejsze. Tam, gdzie nie da się zapewnić efektywnej wentylacji, projekt musi uwzględnić dokładne obliczenia punktu rosy i zastosować kombinacje materiałów oraz paroizolację o niskiej przepuszczalności pary.

Dachy odwrócone (izolacja na membranie) eliminują część problemów z wentylacją, bo izolacja jest po stronie zewnętrznej, jednak wtedy krytyczne jest użycie materiałów o niskiej nasiąkliwości, czyli przeważnie XPS, oraz zaprojektowanie warstw drenażowych i filtracyjnych; taki układ zmienia też kolejność robót i metody mocowania płyt, a także wpływa na koszty. Przy każdym układzie warto sprawdzić zachowanie się konstrukcji dla różnych sezonów — wilgotne zimy i ciepłe lata wpływają na cykle zawilgocenia i suszenia, co trzeba uwzględnić przy doborze materiałów. Gdy w grę wchodzą pomieszczenia o podwyższonej wilgotności lub dachy dostępne dla ludzi, wymogi wentylacji i konserwacji stają się jeszcze bardziej restrykcyjne.

Najczęstsze błędy przy montażu i jak ich unikać

Jednym z najczęstszych błędów jest niedokładne łączenie płyt — pozostawione szczeliny, źle wykonane zakładki czy nieregularne układanie powodują mostki termiczne, które redukują izolacyjność na metrze kwadratowym znaczniej, niż wynika to z parametrów materiału; innym częstym błędem jest brak ciągłej paroizolacji lub jej uszkodzenie podczas montażu warstwy wodochronnej, co prowadzi do kondensacji i degradacji izolacji. Kolejną grupą błędów są nieprawidłowe spadki, źle rozmieszczone wpusty i słabe zabezpieczenie krawędzi, przez co woda zalega i niszczy powłokę wodochronną. Aby ich uniknąć, trzeba kontrolować roboty etapami, testować ciągłość paroizolacji i sprawdzać łączenia termowizyjnie po sezonie grzewczym.

Inne zaniedbania to zbyt cienka izolacja wynikająca z oszczędności, nieodpowiedni wybór materiału w strefach narażonych na wilgoć oraz brak mechanicznych mocowań tam, gdzie są wymagane; te błędy przekładają się na krótszą żywotność dachu i wyższe koszty eksploatacji. Warto stosować proste procedury kontroli jakości: sprawdzanie wymiarów płyt przed montażem, dokumentowanie ułożenia warstw i wykonywanie prób szczelności paroizolacji. Regularne przeglądy po sezonach i reagowanie na pierwsze symptomy zawilgocenia to najtańsze działania zapobiegawcze, które zabezpieczają inwestycję i gwarantują, że ciepła pozostanie tam, gdzie ma być.

Jaki styropian na dach płaski: pytania i odpowiedzi

-

Pytanie 1: Jaki styropian wybrać do dachów płaskich?

Odpowiedź: Najczęściej stosowanym materiałem jest EPS. Wybór zależy od warunków użytkowania; EPS dla standardowych dachów, XPS w miejscach wilgotnych lub przy większych obciążeniach. Dla izolacji dachów płaskich przyjęto cel U ≤ 0,15 W/(m²·K) i dopasowanie grubości do lokalnych przepisów oraz wartości λ materiału.

-

Pytanie 2: Jak grubo powinna być warstwa izolacyjna z styropianu na dach płaski?

Odpowiedź: Grubość zwykle wynosi około 25–30 cm (lub zgodnie z lokalnymi przepisami i kątem przenikania ciepła), aby zapewnić odpowiednią efektywność energetyczną.

-

Pytanie 3: EPS czy XPS lepiej sprawdzi się na dach płaski?

Odpowiedź: Dla dachów narażonych na wilgoć lub duże obciążenia lepszy jest XPS; w standardowych warunkach często wystarczy EPS, z uwzględnieniem parametrów takich jak λ i odporność na nasiąkanie.

-

Pytanie 4: Jakie dodatkowe elementy i praktyki montażowe wpływają na trwałość izolacji dachowej?

Odpowiedź: Ważne są warstwa paroizolacyjna pod płytami, prawidłowe spadki (~2%), łączenia na zakładkę, uszczelnianie pianką PUR, unikanie mostków termicznych i prawidłowy montaż zgodny z rodzajem dachu.