Płaski dach: jak go zrobić krok po kroku

Płaski dach — jak zrobić go dobrze? To pytanie miesza dwie rzeczy jednocześnie: estetykę i bezpieczeństwo, bo bryła dachu płaskiego daje nowoczesny wygląd, ale wymaga precyzyjnego projektu; oraz ekonomię i trwałość, bo wybór materiałów i technologii decyduje o kosztach teraz i kosztach późniejszej eksploatacji. Dylematy, które pojawią się w tym tekście, to: jak pogodzić użyteczność dachu (taras, zieleń, instalacje) ze spadkiem i odprowadzeniem wody oraz jak zrównoważyć budżet z wymaganiami izolacyjnymi i gwarancyjnymi. W dalszych rozdziałach omówię krok po kroku projektowanie, układ warstw, izolacje termiczną i paroizolację, rozwiązania dla odwodnienia oraz zasady kontroli jakości i gwarancji.

- Projektowanie dachu płaskiego i bryła budynku

- Warstwy dachu płaskiego: strop, izolacja i hydroizolacja

- Termiczna izolacja płaskiego dachu

- Paroizolacja w dachu płaskim

- Spadek i drenowanie na dachu płaskim

- Układ i rodzaje pokryć pap bitumicznych

- Gwarancje, trwałość i kontrola jakości dachu płaskiego

- Płaski dach jak zrobic – Pytania i odpowiedzi (Q&A)

| Element | Parametry / grubości | Typowe materiały | Koszt (PLN/m²) | Trwałość (lata) |

|---|---|---|---|---|

| Strop / konstrukcja | mono. żelbetowy lub drewniany, nośność wg projektu | beton, płyta drewniana, strop prefabrykowany | — | 50+ (konstrukcja) |

| Paroizolacja | folia PE 0,2–0,3 mm; sd wysoka | folia PE, membrana kontrolowana paroprzepuszczalność | 5–15 | 20–30 (materiały) |

| Izolacja termiczna | PIR 120–200 mm; XPS 150–250 mm; wełna 200–280 mm | PIR, XPS, EPS/XPS, wełna mineralna | 60–220 | 30–60 |

| Hydroizolacja | 1–3 warstwy papy lub membrana EPDM/PVC | papy APP/SBS, EPDM, PVC, membrany płynne | 30–220 | 20–50 |

| Warstwa ochronna / użytkowa | posypka, żwir, płyty chodnikowe, zestaw zielony | żwir, płyty betonowe, substrat zielonego dachu | 10–200 | 10–40 |

| Odwodnienie | wpusty fi 75–110 mm; spadek 1,5–3% | wpusty dachowe, rury spustowe, kratki | 5–30 | 25–50 |

| Przykład — dach 100 m² (całość) | spadek 2%; XPS 220 mm; papa SBS 2-warst. | XPS, papa SBS, folia paroizolacyjna | ~150 PLN/m² → ~15 000 PLN | 20–30 (system) |

Z tabeli wynika proste przesłanie: koszty i trwałość dachu zależą od wyboru izolacji i hydroizolacji oraz od zakresu robót dodatkowych, takich jak odwodnienie i warstwa użytkowa; przykładowa cena ~150 PLN/m² dla 100 m² obejmuje zarówno materiał, jak i montaż i przekłada się na sumę około 15 000 PLN, ale wybór EPDM zamiast papy lub grubsza izolacja mogą podnieść koszty do 200–300 PLN/m². Warto planować budżet z rezerwą min. 5–10% na nieprzewidziane prace i jasno zapisać w dokumentach wymagania dotyczące grubości izolacji, wysokości podniesienia hydroizolacji przy attykach oraz częstotliwości przeglądów.

Projektowanie dachu płaskiego i bryła budynku

Projektowanie dachu płaskiego zaczyna się od analizy bryły budynku, nasłonecznienia, sposobu użytkowania dachu (taras, zieleń, instalacje) oraz lokalnych warunków klimatycznych, bo one definiują spadek, miejsca odwodnienia i obróbki przy attykach. Decyzje o wysokości attyki, miejscach wpustów wewnętrznych, umieszczeniu instalacji i krawędzi cieplnych trzeba podjąć na etapie koncepcyjnym, ponieważ każda zmiana w realizacji wpływa na izolacje, paroizolacje i sposób prowadzenia warstw hydroizolacyjnych. Projekt to też dialog z przyszłym użytkownikiem: czy dach ma być dostępny jako użytkowy taras, zielony dach czy mać jedynie funkcję ochronną, bo każda z tych opcji przesuwa granice kosztów, grubości izolacji i konieczności kontroli jakości.

Na etapie koncepcyjnym wyznaczamy minimalny spadek i położenie odwodnienia, jednocześnie planując przebieg przewodów wentylacyjnych i instalacyjnych tak, by nie przecinały krytycznych stref cieplnych i paroizolacyjnych; upstand (podwyższenie hydroizolacji przy ścianie) projektuje się zwykle na 150–200 mm ponad planowany poziom zwierciadła wody opadowej. Trzeba też uwzględnić obciążenie dachu: zielony dach, taras lub płyty chodnikowe wymuszają wyższe nośności stropu oraz izolację o większej odporności na ściskanie, co wpływa na wybór XPS zamiast miękkiej wełny. W praktyce decyzje te przekładają się na zmianę kosztu m² i na zakres robót montażowych, więc już w projekcie warto zaplanować miejsce na dojścia serwisowe i elementy zabezpieczające hydroizolację.

Prosty schemat kalkulacji powierzchni i potrzeb materiałowych pozwala uniknąć niedoszacowania: obliczamy pole dachu, wyznaczamy strefy użytkowe i techniczne, dodajemy zapas na obróbki przy attykach i przejścia instalacyjne, a następnie dobieramy grubości izolacji w oparciu o wymagany U; przykład — by osiągnąć U ≤ 0,15 W/m²K potrzebujemy około 150 mm PIR (lambda ~0,023 W/mK) lub 220–240 mm XPS (lambda ~0,034 W/mK), różnice te trzeba uwzględnić w kosztorysie i w masie całego dachu.

Warstwy dachu płaskiego: strop, izolacja i hydroizolacja

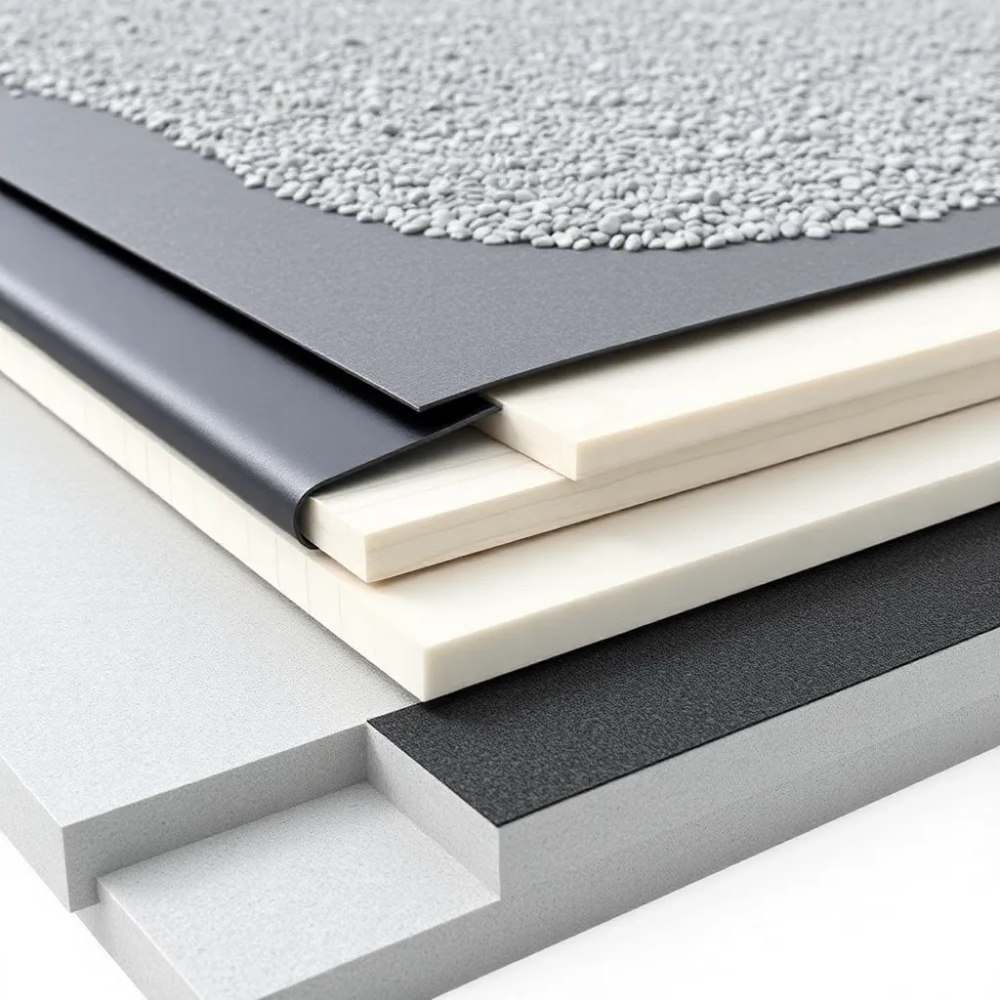

Układ warstw od wnętrza na zewnątrz to zwykle: strop, paroizolacja, warstwa nośna lub wyrównawcza, izolacja termiczna, separacja lub warstwa ochronna, hydroizolacja i warstwa użytkowa; każdy element ma swoją funkcję i musi być dobrany systemowo, bo błąd w jednej warstwie przenosi się na kolejne. Paroizolacja powinna być ciągła i szczelnie połączona przy przejściach instalacyjnych, a izolacja termiczna musi być ułożona tak, by nie tworzyć mostków cieplnych na krawędziach i przy attykach, co często wymaga dodatkowego docieplenia w obrębie muru. Hydroizolacja powinna być dostosowana do przewidywanego obciążenia mechanicznego i warunków UV — papa termozgrzewalna sprawdzi się w jednym scenariuszu, EPDM lub PVC w innym; wybór wpływa bezpośrednio na trwałość i częstotliwość kontroli jakości.

Trzy podstawowe koncepcje to: dach ciepły (izolacja nad stropem, hydroizolacja na izolacji), dach odwrócony (izolacja ponad hydroizolacją, zwykle XPS) oraz dach wentylowany (przestrzeń wentylowana pod izolacją). Dach ciepły daje prostotę wykonania i łatwiejsze prowadzenie paroizolacji, odwrócony chroni hydroizolację przed temperaturą i UV, ale wymaga izolacji odpornej na wilgoć i ściskanie, a dach wentylowany minimalizuje ryzyko kondensacji, ale zwiększa ilość elementów konstrukcyjnych. Wybór rozwiązania wpływa na koszt jednostkowy, konieczność detali przy attykach i sposób kontroli jakości, więc decyzję warto podjąć na etapie projektu, mając dostęp do kosztów i trwałości materiałów.

Praktyczny układ warstw dla dachów użytkowych obejmuje dodatkowe elementy: warstwę separacyjną między hydroizolacją a materiałem ochronnym, płyty chodnikowe lub systemy zielone, oraz obróbki przy wpustach i attykach, które muszą być przewidziane jako detale standardowe w rysunkach wykonawczych. Detale te decydują o szczelności całości — niewłaściwe skrzyżowanie paroizolacji z hydroizolacją, źle wykonane naroża czy zbyt niskie podniesienie hydroizolacji przy ścianie to najczęstsze przyczyny przecieków; dlatego dokumentacja powinna opisywać kolejność warstw, technikę łączeń i wymagania montażowe, a wykonawca powinien wykonać test szczelności przed oddaniem dachu do użytkowania.

Termiczna izolacja płaskiego dachu

Głównym zadaniem izolacji termicznej jest ograniczenie strat ciepła i zapobieganie kondensacji, dlatego jej dobór musi być oparty na wymaganym U oraz na rodzaju konstrukcji dachowej; dla U ≤ 0,15 W/m²K wartości lambdy decydują o grubości — PIR λ≈0,022 W/mK potrzebuje około 150 mm, XPS λ≈0,034 W/mK około 220–240 mm, a wełna mineralna jeszcze więcej. Wybór materiału zależy od budżetu, odporności na wilgoć i od tego, czy izolacja będzie użytkowa (np. dach tarasowy) — XPS jest odporny na wilgoć i ściskanie, PIR daje dobrą izolację przy mniejszej grubości, a wełna lepiej tłumi dźwięk. Przy projektowaniu termoizolacji trzeba też uwzględnić mostki cieplne przy ścianach i attykach oraz sposób mocowania płyt, bo mechaniczne łączenia wpływają na efektywną wartość R całości.

Izolacja o dużej grubości ma konsekwencje konstrukcyjne: zwiększa ciężar i wysokość dachu, wpływa na obrzeża, parapety i obróbki, dlatego często wybiera się kompromis optymalny między kosztami a osiągniętą wartością U; dla budynków energooszczędnych często stosuje się PIR lub płyty poliizocyjanuratowe, które umożliwiają mniejszą grubość przy tej samej izolacyjności. W dachach odwróconych izolacja znajduje się ponad hydroizolacją i musi być objęta warstwą separacyjną oraz materiałem ciężkim (żwir, płyty), aby zapobiec wypłukiwaniu i przesuwaniu, a przy tym zachować właściwości cieplne. Przy doborze materiału zwróć uwagę na deklarowaną lambdę, klasę reakcji na ogień, odporność na ściskanie (np. 300–500 kPa dla stref użytkowych) i kompatybilność z hydroizolacją.

Warto też policzyć prostą relację koszt–grubość: przy bezpośrednim porównaniu kosztów materiałowych i robocizny często mniejsza grubość przy lepszym lambdzie (PIR) kompensuje wyższą cenę za m² materiału, natomiast XPS daje korzyści w dachach odwróconych i tam, gdzie wymagana jest wysoka odporność mechaniczna i wilgociowa. Dodatkowo, przewidując instalacje na dachu (panele PV, wentylatory), trzeba zostawić rezerwy przestrzenne i zaplanować warstwy ochronne, by nie uszkodzić izolacji podczas montażu i serwisu; taki przemyślany projekt obniża ryzyko uszkodzeń i koszty napraw w długim okresie.

Paroizolacja w dachu płaskim

Paroizolacja jest warstwą chroniącą konstrukcję i izolację przed wilgocią napływającą z wnętrza budynku i powinna być ułożona po stronie ciepłej, szczelnie łączona i zabezpieczona przy przejściach instalacyjnych; folie PE 0,2–0,3 mm z taśmą do łączeń są najczęściej stosowane w budownictwie mieszkaniowym. Ważne parametry to sd (opór dyfuzyjny) — dla paroizolacji szuka się wartości wysokich, by ograniczyć migrację pary, a połączenia muszą być wykonane z taśmą o parametrach co najmniej równych foli. Błędy w wykonaniu paroizolacji, takie jak niedokładne zakłady, nieuszczelnione przejścia czy brak ciągłości wokół elementów instalacyjnych, prowadzą do kondensacji w warstwie izolacji i do obniżenia jej skuteczności i trwałości.

Montaż paroizolacji wymaga staranności: zakłady 150–200 mm, klejenie taśmami kompatybilnymi z folią i sprawdzenie szczelności przy przejściach rur i kształtek; dodatkowo dobiera się sposób zakończenia paroizolacji przy murach i upstandach tak, aby nie kolidowała z podniesieniem hydroizolacji. W miejscach skomplikowanych geometrycznie warto stosować membrany kontrolowanej paroprzepuszczalności, które pozwalają „oddychać” przegrodom bez narażenia na napływ wilgoci, zwłaszcza w budynkach z wysoką wilgotnością użytkową. Kontrola jakości obejmuje wizualne sprawdzenie pasów, test szczelności taśm oraz dokumentację zdjęciową i protokół odbioru, bo niedoskonałości wychodzą zwykle dopiero po sezonie grzewczym.

W projektach o wyższym ryzyku kondensacji — na przykład przy silnych mostkach cieplnych lub przemianach funkcji pomieszczeń — warto wykonać prostą analizę punktu rosy i uwzględnić dodatkową warstwę ochronną lub lepszą paroizolację, co zmniejszy ryzyka kosztownych napraw. Decyzje te należy zapisać w dokumentacji wykonawczej, a przy montażu kontrolować styki paroizolacji z montażem stolarki dachowej, świeżymi przewodami wentylacyjnymi i przejściami instalacyjnymi, bo to tam rodzą się typowe nieszczelności prowadzące do utraty wartości izolacji.

Spadek i drenowanie na dachu płaskim

Spadek dachu płaskiego projektuje się zwykle w granicach 1,5–3%, co oznacza 15–30 mm na każdy metr długości, i to wystarcza do sprawnego odprowadzenia wody przy normalnych opadach, a przy dużej akumulacji śniegu i intensywnych poprzednich opadach warto rozważyć nieco większy spadek lub dodatkowe wpusty. Drenaż można zrealizować za pomocą wpustów wewnętrznych (wpust dachowy + rura spustowa) lub przez spadek do rynien zewnętrznych; reguła ogólna mówi, że obliczeń należy dokonać wg natężenia opadów lokalnych i przekrojów rur, np. kilka wpustów na 50–100 m² w zależności od intensywności deszczu. Projekt odwodnienia obejmuje też zabezpieczenia przeciwdziałające zatykaniu (kratki, filtry) oraz łatwy dostęp serwisowy, bo regularne czyszczenie to najtańsza metoda utrzymania dachu w dobrej kondycji.

Pojawianie się zastoin (tzw. pondingu) jest jednym z najczęstszych problemów płaskich dachów i prowadzi do szybszego starzenia hydroizolacji, dlatego projekt powinien przewidywać eliminację miejsc o zagłębieniach przez zastosowanie płyt spadkowych lub ukształtowanie warstw na etapie wykonywania warstwy wyrównawczej. Jeśli dach ma być użytkowy, warto rozważyć systemy odprowadzania na obrzeżu z odpowiednio zabezpieczonymi krawędziami, które umożliwiają odpływ bez negatywnego wpływu na elewację. Przy projektowaniu wpustów bierze się pod uwagę średnie natężenie deszczu i powierzchnię dachu — praktyczne zasady mówią o jednym wpuscie na 40–80 m² dla dużych opadów, ale każdy projekt musi mieć indywidualne obliczenia hydrauliczne.

Konserwacja odwodnienia to czynność obowiązkowa: przeglądy na wiosnę i jesień, usuwanie liści i osadów oraz kontrola uszczelnień wokół wpustów zmniejszają ryzyko awarii i wydłużają trwałość całego układu; zaniedbania w tym zakresie obniżają gwarancje i prowadzą do kosztownych napraw. Przy większych dachach warto zaplanować system alarmowy lub sygnalizację zatkania wpustów, a przy dachach zielonych dodatkowe warstwy filtracyjne, które chronią warstwę drenażową, bo ich uszkodzenie prowadzi do wycieków i mechanicznego uszkodzenia hydroizolacji.

Układ i rodzaje pokryć pap bitumicznych

Papy bitumiczne to klasyczny wybór dla dachów płaskich — dzielą się na APP (zmodyfikowana polimerami typu atactic polypropylene) i SBS (zmodyfikowana kauczukiem styrenowo-butadienowym); APP są bardziej odporne na działanie słońca i mają twardszą powierzchnię, SBS są bardziej elastyczne i lepiej znoszą niskie temperatury. Standardowy układ to grunt/primer, podkład (zwykle jedna warstwa), wierzchnia warstwa z posypką mineralną lub zgrzewalna, a łączenia wykonywane są metodą zgrzewania (papy termozgrzewalne) lub klejenia (papy samoprzylepne). Dla zapewnienia trwałości należy dbać o poprawne spoiny zgrzewalne i odpowiednie zakłady — typowe zakłady to 8–10 cm, a krytyczne miejsca jak attyki, przebicia i wpusty wymagają dodatkowych pasów wzmacniających i obróbek blacharskich.

Papy samoprzylepne są wygodne przy ograniczonym dostępie do źródeł ognia, ale mają zwykle krótszą trwałość niż termozgrzewalne i są wrażliwsze na błędy podłoża; natomiast systemy zgrzewane wymagają doświadczenia wykonawcy, ale dają dłuższą gwarancję i lepszą odporność mechaniczną. Wybór technologii wpływa nie tylko na koszt i czas wykonania, ale też na sposób kontroli jakości — dla pap termozgrzewalnych praktyczny test polega na sprawdzeniu zgrzewu metodą próby odrywania pasów, a przy membranach EPDM na szczelności spoin na zakładach. Częstotliwość przeglądów dla papy to zwykle co najmniej raz w roku, a starannie wykonana warstwa może służyć 20–30 lat przy odpowiedniej konserwacji.

Instalacja pokryć bitumicznych jest szybka, ale wymaga przygotowania podłoża: podłoże musi być równe, suche i nośne, a ewentualne spadki wyrównuje się masami samopoziomującymi lub prefabricowanymi klinami spadkowymi. Przy montażu pamiętaj o ochronie nowych powłok przed mechaniczným uszkodzeniem — tymczasowe przejścia robocze i płyty ochronne pozwalają uniknąć przypadkowych przebić podczas montażu urządzeń na dachu. W sytuacjach trudnych pogodowo lub przy elementach szczególnie narażonych na przecięcia warto rozważyć warstwę ochronną z mat antyprzebiciowych, która zwiększa odporność systemu na uszkodzenia mechaniczne.

Gwarancje, trwałość i kontrola jakości dachu płaskiego

Gwarancje dzielą się na gwarancje materiałowe producenta (zwykle 10–20 lat dla membran) oraz gwarancje wykonawcze od firmy montażowej (zwykle 2–5 lat, przy specjalnych umowach do 10 lat); znajomość warunków gwarancji jest kluczowa i powinna być zapisana w umowie, łącznie z warunkami przeglądów i konserwacji. Trwałość systemu zależy od jakości wykonania detali, przestrzegania technologii łączeń i dostosowania materiałów do warunków eksploatacyjnych — systemy EPDM i wysokiej klasy papy SBS osiągają długość życia rzędu 30–50 lat przy regularnych kontrolach. Kontrola jakości obejmuje odbiór warstw, testy szczelności, dokumentację fotograficzną oraz, jeśli to konieczne, badania termowizyjne lub testy przecieków po wykonaniu konstrukcji.

Typowe metody kontroli to wizualne inspekcje, próby wodne (flood test) na dachu płaskim, termowizja pozwalająca wykryć lokalizacje zaległej wilgoci i próby odrywania zgrzewów czy przyczepności, które potwierdzają poprawność wykonania. Koszt zewnętrznej kontroli termowizyjnej dla dachów o powierzchni ~100 m² to kilkaset do kilku tysięcy złotych, ale takie badania potrafią wykryć wady niewidoczne gołym okiem i oszczędzić koszty późniejszych napraw; warto je wykonać po sezonie zimowym, kiedy różnice temperatur uwypuklają miejsca z zalegającą wilgocią. Dokumentacja z odbioru i protokoły testów to materiał niezbędny przy zgłaszaniu roszczeń gwarancyjnych i stanowią one najlepszy sposób na ochronę inwestora przed kosztami wynikającymi z wad wykonania.

- 1. Zmierz i zaplanuj powierzchnię dachu, uwzględniając strefy użytkowe i techniczne.

- 2. Wybierz koncepcję dachową (ciepły, odwrócony, wentylowany) i oblicz wymagania cieplne (U).

- 3. Dobierz materiały: paroizolacja, izolacja termiczna (PIR/XPS/wełna), hydroizolacja (papa/EPDM/PVC).

- 4. Zaprojektuj spadki i odwodnienie; policz ilość wpustów i przekroje rur.

- 5. Przygotuj detale attyk, przebicia i obróbek, określ wysokości podniesienia hydroizolacji.

- 6. Przygotuj kosztorys z rezerwą 5–10% i harmonogram prac.

- 7. Wykonaj prace zgodnie z dokumentacją, przeprowadź testy szczelności i sporządź protokół odbioru.

Płaski dach jak zrobic – Pytania i odpowiedzi (Q&A)

-

Jak zaprojektować spadek i układ warstw płaskiego dachu?

W projekcie uwzględnij minimalny spadek odprowadzania wody (zwykle 1–2%); kolejność warstw powinna zapewnić izolację, paroszczelną ochronę i szczelność. Typowa warstwa układana od czoła konstrukcji: paroizolacja, izolacja termiczna, hydroizolacja, warstwa ochronna i, jeśli planujesz, warstwa termoizolacyjna z dodatkową warstwą ochronną przed UV i uszkodzeniami mechanicznymi. Ważny jest także dobór materiałów zgodny z klimatem i warunkami eksploatacyjnymi budynku.

-

Jakie materiały wybrać do izolacji i hydroizolacji płaskiego dachu?

Do izolacji termicznej używaj materiałów o wysokiej klasie izolacyjności (np. płyty XPS/EPS lub wełna mineralna, zależnie od wymagań termicznych i konstrukcyjnych). Paroszczelność zapewnia odpowiedni układ paroizolacji, a hydroizolacja to kluczowy element ochrony przed przeciekami — dobre membrany (np. EPDM, MPM, odpowiednie folie bitumiczne) lub systemy zgrzewalne. Wybór materiałów zależy od konstrukcji dachu i środowiska.

-

Jakie są najczęstsze błędy przy wykonaniu płaskiego dachu i jak ich unikać?

Niewłaściwy spadek, brak lub źle dobrana paroizolacja, słaba izolacja termiczna, kiepska hydroizolacja i brak wentylacji. Należy również unikać uszkodzeń w czasie montażu, zanieczyszczeń powłoki hydroizolacyjnej oraz niedokładnego zgrzewania/połączeń. Kluczowe jest przestrzeganie rekomendacji producentów materiałów i kontrola jakości na każdej etapie prac.

-

Jak dbać o gwarancję i trwałość płaskiego dachu?

Zachowaj dokumentację materiałów i homologacje, wybieraj sprawdzonych wykonawców, wykonuj testy szczelności i okresowe kontrole stanu hydroizolacji. Przestrzegaj zaleceń gwarancyjnych producentów materiałów i prowadź notatki z przeglądów, aby gwarancja była aktywna przez cały okres użytkowania.