Wymiary komina spalinowego – przekroje i ciąg

Wymiary komina spalinowego to często niedoceniany element, który może decydować o skuteczności całego układu grzewczego, a także o bezpieczeństwie mieszkańców. Czy warto zwracać na nie uwagę na etapie projektowania i montażu? Jaki wpływ mają na ciąg, szczelność i zużycie paliwa? Jak prawidłowo dobrać przekrój i wyprowadzenie, a kiedy lepiej zlecić to specjalistom? Odpowiedzi na te pytania kształtują decyzje zarówno inwestorów, jak i wykonawców. W niniejszym artykule przeanalizujemy kluczowe wymiary oraz ich konsekwencje dla funkcjonowania systemów wentylacyjnych i ogrzewania. Szczegóły są w artykule.

- Przekrój kanału dymowego i spalinowego

- Wysokość wyprowadzenia ponad dach

- Odległości od elementów konstrukcyjnych i materiałów niepalnych

- Wymiary otworów wlotowych i wylotowych

- Wymiary przyłączeń do urządzeń grzewczych

- Wymiary izolacji i ochrony przewodów

- Wymiary wyczystek i dostępu serwisowego

- Wymiary prowadzenia przez stropy i dach

- Tolerancje wymiarów i dopuszczalne odchylenia

- Wyczerpujący tekst na podstawie tematów rozdziałów

- Przekrój kanału dymowego i spalinowego

- Wysokość wyprowadzenia ponad dach

- Odległości od elementów konstrukcyjnych i materiałów niepalnych

- Wymiary otworów wlotowych i wylotowych

- Wymiary przyłączeń do urządzeń grzewczych

- Wymiary izolacji i ochrony przewodów

- Wymiary wyczystek i dostępu serwisowego

- Wymiary prowadzenia przez stropy i dach

- Tolerancje wymiarów i dopuszczalne odchylenia

- Pytania i odpowiedzi: Wymiary komina spalinowego

| Parametr | Wartość orientacyjna (dla przeciętnego domu) |

|---|---|

| Przekrój kanału dymowego i spalinowego (cm2) | 140–210 |

| Średnica przewodów spalinowych i dymowych (cm) | 8–20 |

| Wysokość wyprowadzenia ponad dach (m) | 0,6–1,5 |

| Odległość od elementów konstrukcyjnych i materiałów niepalnych (cm) | min. 30 |

| Wymiary otworów wlotowych i wylotowych (cm) | 40×40 do 60×60 |

| Wymiary przyłączeń do urządzeń grzewczych (cm) | ok. 12–20 (zależnie od urządzenia) |

| Wymiary izolacji i ochrony przewodów (cm) | 10–20 na warstwę izolacji |

Analizując te dane, łatwo zauważyć, że kluczowe jest dobranie przekroju do przewidzianego ciągu i mocy urządzenia. Zbyt mały kanał ogranicza ciąg i może prowadzić do cofania się spalin, z kolei zbyt duży przekrój nie zawsze wpływa na lepszy komfort użytkowania – paradoksalnie może zwiększać straty ciepła i koszty ogrzewania. W praktyce najczęściej spotykane są wartości mieszczące się w przedziale 140–210 cm2 dla przekroju kanału oraz 8–20 cm dla średnicy przewodu, co odpowiada różnym klasom urządzeń grzewczych i instalacjom wentylacyjnym. Wysokość wyprowadzenia ponad dach zwykle mieści się w zakresie 0,6–1,5 m, co ma znaczenie dla ochrony przed cofnięciem ciągu i wpływa na efekt sygnalizacji dymowej. Te zależności wymagają indywidualnego dopasowania do konkretnego budynku i pieca.

Przekrój kanału dymowego i spalinowego

Przekrój kanału to jeden z najważniejszych parametrów w projektowaniu kominów. Główna zasada mówi, że większy przekrój nie zawsze oznacza lepszy ciąg – to zjawisko zależy od wielu czynników, w tym od mocy urządzenia, długości przewodów i ustawienia w stosunku do kaloryczności spalanego paliwa. W praktyce stosuje się kanały o przekroju od około 140 do 210 cm2, co odpowiada przewodom o średnicy od 13 do 18 cm w większości domowych instalacji. Właściwy dobór przekroju minimalizuje osadzanie się sadzy, skraca czas rozpalania oraz wpływa na stabilność ciągu nawet przy wietrznych dniach.

W praktyce projektowanie często zaczyna się od oszacowania mocy grzewczej oraz rodzaju paliwa. Dla pieców gazowych i olejowych preferuje się inne parametry niż dla klasycznych kotłów na pellet czy drewniane. Wymiary przekroju muszą uwzględniać nie tylko wymaganą przepustowość, lecz także przestrzeń techniczną na czyszczenie i serwis. Brak odpowiedniego zapasu powietrza do spalania może prowadzić do powstawania tlenków azotu i obniżenia efektywności. Wartość ta wpływa również na trwałość komina i jego izolacji, a co za tym idzie na koszty eksploatacyjne.

Zobacz także: Kto Naprawia Kominy? Znajdź Specjalistę

W praktycznych wytycznych bywa zalecane stosowanie asystujących elementów konstrukcyjnych lub dodatkowych kanałów dla spalania. Dzięki temu możliwe jest rozdzielenie przewodów dla różnych źródeł ciepła, co ułatwia zarządzanie ciągiem i obsługą serwisową. Pamiętajmy, że każdy przypadek wymaga indywidualnego podejścia – nie ma jednej „złotej reguły” dla wszystkich budynków, a decyzje powinny być podejmowane wspólnie z projektantem instalacji i kominiarzem. W razie wątpliwości zachęcamy do konsultacji z profesjonalistą, aby uniknąć kosztownych błędów w późniejszym użytkowaniu.

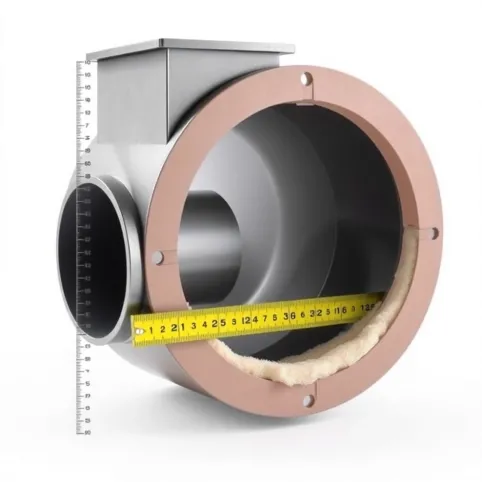

Średnica przewodów spalinowych i dymowych

Średnica przewodów to kolejny kluczowy wymiar wpływający na skuteczność odprowadzania spalin. Zbyt wąski przewód może ograniczać przepływ, tworzyć cofanie i powodować powstawanie kondensatu, a zbyt szeroki – generować nadmierne straty ciepła i wyższe koszty instalacyjne. Dla przeciętnego domu przyjmuje się przewody o średnicach od 8 do 20 cm, co odpowiada wspomnianemu zakresowi przekroju. Przy doborze zwraca się uwagę na zgodność z wytycznymi producenta urządzenia oraz normami dotyczącymi materiałów i izolacji, aby zapewnić bezpieczny i trwały ciąg.

W praktyce oznacza to, że projektant powinien zestawić moc urządzenia z długością i konfiguracją przewodów, aby utrzymać stały, optymalny przepływ. Wyższe przewody mogą wymagać dodatkowych elementów poprawiających ciąg, takich jak wkłady kominowe lub wyrównanie spadków ciśnienia. Z kolei małe średnice bywają wystarczające w systemach z krótkimi odcinkami i przy zastosowaniu paliw o wysokiej wartości energetycznej. W każdym przypadku należy pamiętać o hermetycznym łączeniu i odpowiedniej izolacji, aby uniknąć skroplin i strat ciepła.

Zobacz także: PN-EN 1443:2005 – Wymagania ogólne dla kominów

W praktyce warto prowadzić ścisłą dokumentację połączeń i ich średnic, aby łatwo monitorować zużycie materiałów i harmonogram serwisów. Dobrze dobrane średnice przewodów wpływają również na łatwość czyszczenia i konserwacji, co przekłada się na długoterminowe bezpieczeństwo i komfort użytkowania. W razie wątpliwości warto skonsultować się z specjalistą, który przeanalizuje specyfikę instalacji i zaproponuje optymalne rozwiązanie w oparciu o dane producenta i warunki lokalne.

Wysokość wyprowadzenia ponad dach

Wysokość wyprowadzenia ponad dach to parametr, który bezpośrednio wpływa na ciąg i ochronę przed zakłóceniami zewnętrznymi. Zasada jest prosta: wyższy wywód zwykle oznacza stabilniejszy ciąg, ale jednocześnie wyższe koszty i konieczność spełnienia dodatkowych wymagań estetycznych i konstrukcyjnych. W praktyce stosuje się wysokości w granicach 0,6–1,5 m nad poziomem połaci dachowej, w zależności od lokalnych przepisów, kąta nachylenia dachu i ukształtowania terenu. Dzięki temu doprowadza się spaliny do potencjalnych warstw powietrza wolnych od turbulencji i wpływu wiatrów bocznych.

Oprócz samej wysokości, istotne są także ochrony przed deszczem i śniegiem. Zastosowanie kapturów, zadaszeń i odpowiedniej izolacji zapobiega wnikaniu wilgoci do przewodów i ogranicza skropliny, co ma szczególne znaczenie dla przewodów dymowych i spalinowych w klimatach o zmiennych warunkach atmosferycznych. W praktyce projektanci dobierają wysokość na podstawie lokalnych uwarunkowań, a wykonawcy weryfikują zgodność z przepisami i zaleceniami producentów. To element, o którym łatwo zapomnieć, a który potrafi znacząco poprawić stabilność systemu grzewczego.

Ogólne wytyczne mówią, że odpowiednie wyprowadzenie nad dach powinno zapewnić ochronę przed cofnięciem ciągu, zwłaszcza w warunkach silnych wiatrów. Dodatkowo, warto uwzględnić sąsiednie elementy konstrukcyjne i przewidywane obciążenia. Każde odchylenie od normy może skutkować koniecznością dodatkowych prac serwisowych lub modyfikacji układu. W praktyce najlepiej skonsultować optymalną wysokość z uprawnionym kominiarzem i projektantem instalacji, którzy uwzględnią charakter budynku i lokalne uwarunkowania.

Odległości od elementów konstrukcyjnych i materiałów niepalnych

Wymiary zabezpieczeń i odległości od elementów konstrukcyjnych to często klucz do zapobiegania zagrożeniom pożarowym. Zgodnie z ogólnymi zasadami, przewody dymowe i spalinowe powinny być oddalone od elementów konstrukcyjnych (np. krokwi) o co najmniej 30 cm, a także od materiałów niepalnych – to minimalna bezpieczna strefa. Takie odległości minimalizują ryzyko przegrzania i zapłonu, a także upraszczają pracę serwisową. W praktyce często trzeba też uwzględnić wymogi projektowe, normy przeciwpożarowe i instrukcje producenta urządzeń, które precyzują dopuszczalne odległości w zależności od zastosowanych materiałów izolacyjnych i konstrukcyjnych.

W praktyce oznacza to, że projektant powinien zaplanować bezpieczne marginesy na całej długości przewodu, łącząc je z odpowiednią izolacją i osłonami ochronnymi. Należy także zapewnić możliwość swobodnego dostępu do przewodów w celach czyszczenia i konserwacji bez naruszania konstrukcji. Wykonawcy często używają specjalnych obudów i osłon, które łączą ochronę termiczną z estetyką detalów architektonicznych. Staranność w tym zakresie przekłada się na trwałość systemu i spokój mieszkańców.

W praktyce warto prowadzić dokumentację odległości i w razie jakichkolwiek zmian konstrukcyjnych wprowadzać aktualizacje w projekcie. Dla inwestora istotne jest, by warunki bezpieczeństwa były spełnione na etapie odbioru i późniejszej eksploatacji. W razie wątpliwości warto skonsultować parametry z projektantem, kominiarzem oraz inspektorem nadzoru inwestorskiego, którzy potwierdzą, że odległości od elementów konstrukcyjnych i materiałów niepalnych są zgodne z obowiązującymi normami.

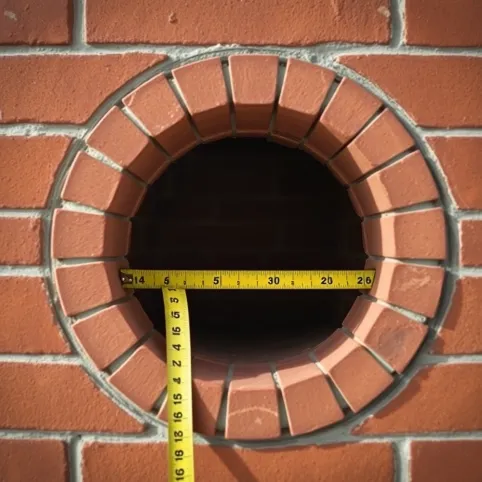

Wymiary otworów wlotowych i wylotowych

Wymiary otworów wlotowych i wylotowych to kolejny fundament właściwej pracy systemu kominowego. Zbyt małe otwory mogą ograniczać dopływ powietrza do spalania, z czym wiąże się wzrost emisji zanieczyszczeń oraz ryzyko cofania się spalin. Z kolei zbyt duże otwory mogą wprowadzać hałas i turbulencje, utrudniając stabilny przepływ. W praktyce wymiary otworów często mieszczą się w zakresie 40×40 cm do 60×60 cm, co zapewnia wystarczającą przepustowość dla standardowych instalacji wentylacyjnych i kotłów, przy jednoczesnym zachowaniu odpowiednich parametrów izolacyjnych i antykorozyjnych.

Ważne jest, aby otwory były bezpośrednio powiązane z przekrojem kanału i średnicą przewodów. Prawidłowe dopasowanie zapobiega nadmuchiwaniu powietrza z zewnątrz i ogranicza ryzyko cofania spalin. Ponadto, w projektach często uwzględnia się możliwość sezonowej konfiguracji, na przykład w razie awaryjnego włączenia dodatkowego źródła ciepła. Dzięki temu system pozostaje elastyczny, a czynnikiem determinującym jest przede wszystkim integralność całego układu i zgodność z normami bezpieczeństwa.

W praktyce otwory wyprowadzeń powinny być łatwo dostępne do czyszczenia, a ich wymiary uwzględniać możliwość wprowadzania kamer inspekcyjnych i szczotek do czyszczenia. Dobre dopasowanie to także ograniczenie strat ciepła i ograniczenie skroplin w przewodach. W razie wątpliwości projektanci i kominiarze powinni wspólnie dobrać odpowiednie wymiary, aby zapewnić sprawny przepływ i wygodę serwisową na każdym etapie użytkowania.

Wymiary przyłączeń do urządzeń grzewczych

Wymiary przyłączeń do urządzeń grzewczych decydują o łatwości montażu, szczelności i bezpieczeństwie systemu. Zgodnie z praktyką rynkową, typowe przyłącza to zakres ok. 12–20 cm, zależnie od mocy urządzenia i konstrukcji samego kotła lub pieca. Dobrze wykonane połączenia minimalizują wycieki spalin i ograniczają powstawanie kondensatu, co w dłuższej perspektywie wpływa na trwałość przewodów oraz na zużycie paliwa. Właściwy dobór przyłączy to także łatwość konserwacji i regularnych czyszczeń kanałów.

W praktyce projektowy etap obejmuje także dobór złączek, uszczelek i ewentualnych adapterów, które zapewniają kompatybilność z różnymi modelami urządzeń. Dzięki temu łatwiej utrzymać jednolity przebieg przewodów i stabilny ciąg. Prawidłowe wymiary przyłączeń wpływają także na możliwość rozbudowy systemu, gdy zajdzie potrzeba modernizacji źródeł ciepła w przyszłości. W razie wątpliwości warto skonsultować specyfikę z producentem urządzeń oraz doświadczonym instalatorem, który dopasuje elementy złączkowe do konkretnych modeli i materiałów.

Wymiary izolacji i ochrony przewodów

Izolacja i ochrona przewodów to element, który często pozostaje poza uwagą, a odgrywa kluczową rolę w efektywności energetycznej i bezpieczeństwie. Wymiary izolacji zależą od parametrów termicznych układu i lokalnych warunków klimatycznych. Standardowo stosuje się warstwy o grubości 10–20 cm, w zależności od materiału izolacyjnego i panujących warunków. Dobrze zaizolowany kanał ogranicza straty ciepła, zapobiega kondensacji wewnątrz przewodów i minimalizuje ryzyko rozwoju korozji spowodowanej wilgocią.

Ochrona przewodów obejmuje również osłony mechaniczne i termiczne, które chronią przewody przed uszkodzeniami mechanicznymi oraz przed wpływem czynników atmosferycznych. W praktyce projektowanie izolacji powinno przewidywać możliwość serwisowania i czyszczenia bez uszkodzenia warstwy izolacyjnej. Wysokiej jakości izolacja przekłada się na oszczędności energetyczne i dłuższą żywotność całego układu. Zawsze warto zwrócić uwagę na zgodność materiałów izolacyjnych z normami i przepisami przeciwpożarowymi, aby utrzymać bezpieczną barierę termiczną.

W praktyce warto przewidzieć również możliwość wymiany izolacji w przyszłości, zwłaszcza w starszych budynkach. Utrzymanie właściwych parametrów izolacyjnych pozwala ograniczyć straty ciepła nawet o kilkanaście procent w skali roku. Z kolei nieodpowiednia izolacja może prowadzić do skroplin i korozji, co z kolei wymaga kosztownych napraw. Dlatego inwestycja w wysokiej jakości izolację to często decyzja ekonomiczna na długą metę.

Wymiary wyczystek i dostępu serwisowego

Wyczystki i dostęp serwisowy to praktyczne elementy, które umożliwiają regularne czyszczenie i diagnozowanie stanu przewodów. Wymiary otworów serwisowych muszą umożliwiać wprowadzenie odpowiednich narzędzi czyszczących, kamer inspekcyjnych i szczotek. Brak dostępu może prowadzić do nagromadzenia osadów, co z kolei ogranicza ciąg i zwiększa ryzyko pożaru. W praktyce wyczystki zwykle umieszcza się w punktach dostępnych z łatwym dojściem, na przykład na poziomie piętra lub w łatwo dostępnych skrajach kanału, aby serwis mógł przeprowadzić inspekcję bez demontażu dużych elementów konstrukcyjnych.

Równie istotne są wytrzymałe pokrywy, które zabezpieczają otwory przed kurzem, liśćmi i wilgocią, a jednocześnie umożliwiają szybki dostęp w razie potrzeby. W praktyce, im łatwiejszy dostęp i im lepsza widoczność, tym rzadziej pojawiają się problemy związane z zapchaniem i korozją. Dzięki temu, serwis staje się staranną rutyną, a nie uciążliwym obowiązkiem. Warto też pamiętać, że czysty przewód to lepsza jakość powietrza i mniejsze zużycie paliwa, co przekłada się na realne oszczędności na rachunkach.

Wprowadzenie praktyk dotyczących czyszczenia i kontroli staje się łatwiejsze, gdy projekt uwzględnia dostęp serwisowy na etapie budowy. Dzięki temu użytkownik ma pewność, że w razie awarii można szybko zdiagnozować problem i podjąć skuteczne działania naprawcze bez konieczności ingerencji w duże elementy konstrukcyjne. W praktyce warto zainwestować w przemyślany system wyczystek i dostępów, aby utrzymać ciąg i bezpieczeństwo instalacji na wysokim poziomie przez lata użytkowania.

Wymiary prowadzenia przez stropy i dach

Prowadzenie przewodów przez stropy i dach to zadanie, które wymaga precyzji i zgodności z przepisami przeciwpożarowymi. Wielkość i układ prowadzeń wpływają na łatwość montażu, ograniczenia higieniczne i bezpieczeństwo użytkowania. Typowe prowadzenia przez stropy i dach muszą być zaprojektowane tak, aby zapewnić minimalne przeniesienie obciążeń i ochronę przed wilgocią oraz czynnikami atmosferycznymi. W praktyce stosuje się prowadnice i tuleje ochronne, które umożliwiają łatwy montaż i serwis, a jednocześnie zapewniają odpowiednią izolację termiczną i wodoodporność.

W praktyce kluczowe jest zapewnienie ciągłości izolacji i brak mostków termicznych. Prowadzenie przez dach wymaga także odpowiednich uszczelek i osłon, które chronią przed przedostawaniem się wody oraz przeciwdziałają wpływom czynników atmosferycznych. To ważne zwłaszcza w przypadku starych budynków, gdzie dach może mieć różne nachylenia i złożone konstrukcje. W praktyce projektuje się przewody tak, aby być w stanie bezpiecznie prowadzić je przez warstwy dachowe bez ryzyka przecieków. W rezultacie otrzymujemy stabilny system, który działa skutecznie niezależnie od warunków zewnętrznych.

W prowadzeniu przez stropy i dach istotne jest także uwzględnienie różnic między przewodami dymowymi i spalinowymi. Dla obu typów przewodów projektant musi zapewnić odpowiednią tolerancję, ochronę przed nagrzaniem i łatwy dostęp do czyszczenia. Dobre planowanie redukuje ryzyko uszkodzeń mechanicznych i przyczynia się do długoterminowej niezawodności całego układu, co w praktyce oznacza spokój użytkowników i mniejsze koszty konserwacji.

Tolerancje wymiarów i dopuszczalne odchylenia

Tolerancje wymiarów i dopuszczalne odchylenia to temat często niedoceniany, a kluczowy dla bezpiecznej eksploatacji. Normy określają dopuszczalne odchylenia przekrojów, średnic i wysokości wyprowadzeń, aby zapewnić spójny ciąg i minimalizować ryzyko nieszczelności. W praktyce odchylenia mogą wynosić kilka milimetrów w przewodach o dużej średnicy i kilka centymetrów w większych układach. Ważne jest, aby wartości były zgodne z wytycznymi producenta i lokalnymi przepisami, a ewentualne odstępstwa były weryfikowane przez uprawnionego specjalistę.

W praktyce błyskawiczna ocena odchylenia wymaga odpowiedniego narzędzia pomiarowego i dokumentacji. Należy także uwzględnić wpływ odchyłek na ograniczenia w czyszczeniu i serwisie, a także na możliwość wymiany komponentów bez konieczności modyfikacji całej instalacji. Długoterminowo, systematyczne kontrole i dopasowanie do rzeczywistych warunków użytkowania minimalizują koszty napraw i utrzymują optymalny ciąg. Aby utrzymać wysoką jakość pracy, warto korzystać z zaleceń producentów i regularnie monitorować parametry układu, zwłaszcza po modernizacjach lub zmianach źródeł ciepła.

Wykres pokazujący orientacyjne koszty instalacji w zależności od skali systemu

Ważna uwaga: powyższe wartości są orientacyjne i zależą od lokalnych warunków, rodzaju paliwa, materiałów i robót towarzyszących. Szczegóły techniczne, wytyczne projektowe i faktyczne wartości zawsze należy weryfikować z dokumentacją producenta oraz z uprawnionymi specjalistami. W artykule znajdziesz szczegółowe omówienie każdego z wymienionych aspektów, wraz z praktycznymi wskazówkami i przykładami zastosowań.

Wyczerpujący tekst na podstawie tematów rozdziałów

W centrach projektowych śmiałe decyzje o wymiarach komina spalinowego – w tym o przekroju, średnicy i wysokości – przekładają się na realny komfort użytkowania, a także na koszty eksploatacyjne. Pierwszymi krokami jest zrozumienie, że Wymiary komina spalinowego muszą być powiązane z mocą źródła ciepła oraz długością i konfiguracją prowadzenia. W drugim kroku kluczowe staje się zapewnienie właściwej ochrony przeciwpożarowej i łatwości serwisowej. Wreszcie, dopóki nie ustalimy wszystkich parametrów, ryzyko problemów z ciągiem i szczelnością pozostaje realne. W artykule przeanalizowaliśmy najważniejsze wskaźniki i praktyczne wytyczne, które pomagają uniknąć błędów już na etapie projektowania i montażu.

W niniejszym rozdziale skupimy się na praktycznych implikacjach dla każdego z wymienionych wymiarów. Przekrój kanału i średnica przewodów wpływają bezpośrednio na ciąg oraz na ilość osadów, które będą gromadzić się w układzie. Wysokość wyprowadzenia ponad dach oraz odległości od elementów konstrukcyjnych decydują o bezpieczeństwie użytkowania i łatwości konserwacji. Otwory wlotowe i wylotowe, jak również przyłączenia do urządzeń grzewczych, muszą łączyć w sobie funkcjonalność i zgodność z normami. Izolacja, ochrona i dostęp serwisowy tworzą całość, która usprawnia pracę systemu przez lata.

Rozwijając temat, zauważamy, że każdy element ma zależności z innymi. Na przykład, tolerancje wymiarów i dopuszczalne odchylenia wpływają na możliwość łączenia różnych urządzeń i ich trwałość. W praktyce projektant musi wziąć pod uwagę zarówno instrukcje producentów, jak i lokalne wymogi budowlane. Dzięki temu system pozostaje bezpieczny, niezawodny i prosty w utrzymaniu. W kolejnych podrozdziałach przybliżymy każdy z wybranych aspektów, prezentując konkretne zasady, liczby referencyjne i praktyczne porady, które pomagają uniknąć najczęstszych błędów.

Ostatecznie, analiza Wymiary komina spalinowego to nie tylko liczby, ale także decyzje projektowe. Każda decyzja – od przekroju kanału po sposób prowadzenia przez dach – wpływa na efektywność energetyczną, bezpieczeństwo i komfort mieszkania. W artykule znalazły się praktyczne rekomendacje, ramy czasowe i rzeczywiste przypadki, które umożliwiają podejmowanie świadomych decyzji na każdym etapie inwestycji. Dzięki temu czytelnik zyskuje nie tylko wiedzę teoretyczną, lecz także concrete wskazówki, które można zastosować w własnej instalacji.

Przekrój kanału dymowego i spalinowego

W praktyce projektowej krąży zasada, że przekrój kanału powinien zapewnić odpowiedni ciąg bez nadmiernych strat energii. Zanim dojdziemy do ostatecznego wyboru, należy rozpoznać parametry źródła ciepła i charakterystykę przewodów. Dla domowych instalacji najczęściej operujemy przedziałem 140–210 cm2 przekroju, co odpowiada średnicom przewodów od 13 do 18 cm. Taki zakres pozwala utrzymać stabilny ciąg nawet przy zmiennych warunkach atmosferycznych i różnicach mocy urządzeń grzewczych. W praktyce to właśnie przekrój decyduje o realnym zysku w efektywności spalania i ograniczeniu osadów.

Warto również pamiętać o zależnościach między przekrojem a długością przewodu. Dłuższe odcinki wymagają bardziej precyzyjnego doboru, by uniknąć spadku ciśnienia i osłabienia ciągu. W praktyce projektant często proponuje wyprowadzenia zlokalizowane w taki sposób, aby maksymalnie skrócić dystans między piecem a kanałem, a jednocześnie zachować zapas dla bezpiecznego odprowadzania spalin. To złożona równowaga między parametrami układu a realnymi warunkami budynku.

Ostateczny dobór przekroju wymaga również uwzględnienia materiałów oraz norm bezpieczeństwa. Kanały wykonywane z materiałów niepalnych, takich jak stal nierdzewna lub ceramiczne wkłady, mają różne właściwości przewodowe i utrzymują odpowiednią izolację. W praktyce możliwe jest zastosowanie różnych układów – także z rozdziałem przewodów dla odrębnych źródeł ciepła – lecz każdy z nich musi spełniać wymagania dotyczące przewodów kominowych i projektowania kominów. Dzięki temu uzyskujemy system, który nie tylko działa, ale także jest bezpieczny w codziennej eksploatacji.

Średnica przewodów spalinowych i dymowych

Średnica przewodów to kolejny element, który wpływa na ciąg i skuteczność odprowadzania spalin. Procedura doboru zaczyna się od określenia mocy urządzenia oraz długości prowadzenia, a następnie dopasowuje się średnicę tak, by zapewnić stabilny przepływ. W praktyce, dla większości domowych instalacji stosuje się przewody o średnicach od 8 do 20 cm. Właściwy zakres średnic pomaga ograniczyć zjawisko cofania i kondensacji, a jednocześnie nie powoduje nadmiernego nagrzewania izolacji. Dzięki temu system działa efektywniej, a koszty ogrzewania są niższe.

W praktyce najważniejszy jest związek między średnicą a długością przewodu i mocą źródła ciepła. Zbyt mała średnica może ograniczać przepływ i prowadzić do powstawania smug dymowych w pomieszczeniach, a zbyt duża – do strat energetycznych i nadmiernego hałasu. Projektanta powinien kierować się normami oraz instrukcjami producenta urządzeń, a także lokalnymi wytycznymi budowlanymi, aby zapewnić kompatybilność z innymi elementami instalacji. To gwarantuje, że przewody będą pracować w optymalnym zakresie przez lata.

W praktyce dopasowanie średnic do specyfiki instalacji bezpośrednio wpływa na wygodę serwisową i łatwość czyszczenia. Dzięki zrozumieniu zależności między średnicą a przekrojem możliwe jest uniknięcie konfliktów między komponentami i zapewnienie spójnego działania układu. W razie wątpliwości warto skonsultować parametry z uprawnionym instalatorem, który oceni konkretne urządzenia i dopasuje średnice zgodnie z rzeczywistymi warunkami użytkowania.

Wysokość wyprowadzenia ponad dach

Wysokość wyprowadzenia ponad dach to jeden z najważniejszych aspektów wpływających na bezpieczeństwo i skuteczność układu. Zasada jest prosta: wyższe wyprowadzenie zwykle zapewnia stabilniejszy ciąg i mniejsze ryzyko cofnięcia spalin, zwłaszcza w wagtach wiatrowych. Jednak zwiększenie wysokości wiąże się z dodatkowymi kosztami instalacji i więcej elementów konstrukcyjnych do utrzymania. Zwykle stosuje się wysokość w zakresie 0,6–1,5 m nad połacią dachową, z uwzględnieniem lokalnych przepisów i warunków atmosferycznych.

W praktyce projektanci muszą brać pod uwagę różnicę temperatur między przewodem a otoczeniem, a także wpływ dodatkowych struktur dachowych. Wysokość wyprowadzenia wpływa na ochronę przed deszczem i śniegiem, a jednocześnie na możliwości serwisowe. Warto pamiętać, że zbyt wysoki wywód może generować silne przeciągi, jeśli konstrukcja dachu nie jest odpowiednio ukształtowana. W praktyce decyzje o wysokości podejmuje się po analizie lokalnych warunków i konsultacji z kominiarzem, aby zapewnić optymalny balans między ciągiem, bezpieczeństwem i kosztami.

W ten sposób, dobór wysokości wyprowadzenia staje się częścią kompleksowego planu, który uwzględnia również tolerancje wymiarów i dopuszczalne odchylenia. Dzięki temu system pozostaje stabilny w zmiennych warunkach pogodowych, a użytkownicy mają pewność, że spaliny są skutecznie odprowadzane. Przemyślany dobór wysokości to inwestycja w bezpieczną i komfortową eksploatację domowego układu grzewczego.

Odległości od elementów konstrukcyjnych i materiałów niepalnych

Bezpieczne odległości od elementów konstrukcyjnych i materiałów niepalnych to istotny element projektowy i wykonawczy. Zgodnie z zasadami, przewody dymowe i spalinowe powinny być oddalone od elementów konstrukcyjnych o co najmniej 30 cm, a od materiałów niepalnych – podobnie. Takie odległości pomagają zapobiegać przegrzaniu i minimalizują ryzyko pożaru, a także ułatwiają kontrole i serwis. W praktyce oznacza to uwzględnienie marginesów na prowadnice, izolacje i osłony, aby przewody nie stykały się bezpośrednio z elementami konstrukcyjnymi i nieprzegrzewały ich.

W praktyce projektant musi wziąć pod uwagę różne scenariusze – od budowy nowego domu po modernizację istniejącej instalacji. Dzięki temu możliwe jest utrzymanie bezpiecznych odległości bez wprowadzania zbędnych ograniczeń funkcjonalnych. Dodatkowo, takie odległości wpływają na możliwości czyszczenia i inspekcji, umożliwiając bezproblemowy dostęp do przewodów. Wreszcie, zachowanie właściwych odległości gwarantuje, że materiały izolacyjne i konstrukcyjne nie będą narażone na przegrzanie, co ma znaczenie dla trwałości całej instalacji.

W praktyce decyzje o odległościach podejmuje się na etapie projektowania, a następnie potwierdza podczas odbioru przez inspektora i kominiarza. Dzięki temu mamy pewność, że instalacja spełnia normy i zapewnia bezpieczeństwo użytkownikom. W razie potrzeby projektantom i wykonawcom pomagają wytyczne lokalnych przepisów budowlanych oraz wytyczne producentów urządzeń, które doprecyzowują dopuszczalne odległości w konkretnych sytuacjach.

Wymiary otworów wlotowych i wylotowych

Wymiary otworów wlotowych i wylotowych mają bezpośredni wpływ na dopływ powietrza i odprowadzanie spalin. Zbyt małe otwory ograniczają dopływ powietrza do spalania, co może prowadzić do wzrostu emisji i problemów z ciągiem. Z kolei zbyt duże otwory mogą generować hałas i turbulencje, utrudniając stabilny przepływ. Dla większości instalacji domowych typowe wymiary otworów mieszczą się w zakresie 40×40 cm do 60×60 cm, co zapewnia odpowiednią przepustowość przy jednoczesnym zachowaniu właściwych parametrów izolacyjnych.

W praktyce istotna jest korelacja z przekrojem kanału i średnicą przewodów. Otwarcie dopasowane do tych parametrów minimalizuje straty i ogranicza ryzyko cofania. Dodatkowo, warto uwzględnić możliwość okresowej konserwacji i czyszczenia, co wymaga łatwego dostępu do otworów. W praktyce, projektanci uwzględniają także potrzeby wentylacyjne, aby zapewnić prawidłowy przepływ powietrza bez przeciągów przy różnych warunkach pogodowych.

Wreszcie, rozmiar otworów musi być zgodny z normami i z wytycznymi producentów urządzeń. Dzięki temu instalacja zachowuje spójność i funkcjonalność na wielu latach. W razie wątpliwości dobrze jest skonsultować wymiary otworów z doświadczonym specjalistą, który dopasuje je do konkretnego pieca i konstrukcji budynku.

Wymiary przyłączeń do urządzeń grzewczych

Przyłącza do urządzeń grzewczych muszą zapewnić łatwy i szczelny montaż. Z praktyki wynika, że typowe przyłącza mieszczą się w zakresie 12–20 cm, zależnie od mocy i konstrukcji urządzenia. Dobrze dobrane przyłącza ograniczają wycieki spalin i kondensat, co w długim okresie wpływa na trwałość przewodów i ich izolacji. W praktyce warto zwrócić uwagę na kompatybilność z różnymi modelami i materiałami oraz na łatwość serwisowania połączeń.

W praktyce projektant musi także uwzględnić rodzaj uszczelek, złączek i adapterów, które zapewniają szczelność połączeń i redukują ryzyko nieszczelności. Dzięki temu, nawet przy wielokrotnych operacjach demontażu i ponownego montażu, układ zachowuje swoje właściwości. Wymiana urządzeń w przyszłości często wymaga modyfikacji przyłączeń, dlatego projekt powinien uwzględnić możliwość łatwej adaptacji bez ingerencji w konstrukcję domu. W praktyce, dopasowanie przyłączeń do konkretnych urządzeń ogranicza koszty i minimalizuje przestoje w eksploatacji.

W praktyce kolejną ważną kwestią jest zgodność z normami bezpieczeństwa i przepisami przeciwpożarowymi. Dzięki temu przyłącza będą nie tylko szczelne, ale także bezpieczne pod kątem temperatury i izolacji. Prawidłowo zaprojektowane i wykonane przyłącza wpływają na bezproblemowe użytkowanie instalacji i ograniczają ryzyko awarii w przyszłości. W razie wątpliwości warto skonsultować się z ekspertem, który dopasuje parametry do konkretnego układu grzewczego i konstrukcji budynku.

Wymiary izolacji i ochrony przewodów

Izolacja i ochrona przewodów to element, który wpływa na efektywność energetyczną i bezpieczeństwo. Wymiary izolacji zależą od parametrów termicznych układu i warunków klimatycznych. Typowe grubości 10–20 cm zapewniają odpowiednią ochronę przed utratą ciepła i kondensacją. Dobrej jakości izolacja ogranicza również ryzyko korozji i ogranicza zużycie paliwa, co przekłada się na oszczędności w długim okresie.

Ochrona przewodów obejmuje osłony termiczne i mechaniczne, które zabezpieczają przed uszkodzeniami i wpływem czynników zewnętrznych. W praktyce projektant dba o to, by izolacja była łatwa w utrzymaniu i serwisie. Dzięki temu czyszczenie i konserwacja stają się prostsze, a ryzyko uszkodzeń mechanicznych zostaje ograniczone. Wysokiej jakości izolacja to inwestycja, która przekłada się na długotrwałą oszczędność energii i spokój użytkowników.

W praktyce, wybierając materiały izolacyjne, warto kierować się certyfikatami i rekomendacjami producentów oraz normami budowlanymi. Zależności między izolacją a przewodami są złożone, ale dobrze zaprojektowana izolacja może zredukować koszty ogrzewania nawet o kilkanaście procent w skali roku. Dzięki temu, decyzje dotyczące izolacji nabierają realnego znaczenia dla efektywności całego systemu.

Wymiary wyczystek i dostępu serwisowego

Dostęp serwisowy i wyczystki to praktyczne narzędzia utrzymania przewodów w dobrej kondycji. Wymiary otworów serwisowych muszą umożliwiać wprowadzenie narzędzi czyszczących, kamer inspekcyjnych i innych narzędzi do czyszczenia. Dzięki temu można regularnie usuwać osady i monitorować stan przewodów. Brak dostępu zwiększa ryzyko gromadzenia się zanieczyszczeń i utrudnia naprawy w razie problemów z ciągiem.

W praktyce projektant stara się umieścić wyczystki w miejscach łatwo dostępnych, a jednocześnie ukrytych przed uszkodzeniami i niekorzystnymi wpływami warunków atmosferycznych. Pokrywy ochronne i łatwy dostęp to klucz do wygodnego serwisowania i utrzymania przewodów w czystości. Dzięki temu serwis staje się rutyną, a nie stresującym zadaniem. Dobre praktyki obejmują także regularne kontrole i dokumentowanie stanu wyczystek, co pomaga w planowaniu konserwacji na długą metę.

W praktyce warto prowadzić rejestry przeglądów i planować czyszczenie zgodnie z zaleceniami producentów. Przemyślane rozmieszczenie wyczystek zapewnia również lepszy dostęp do miejsc, w których gromadzi się osad. Dzięki temu cała instalacja pozostaje w optymalnym stanie, a ryzyko awarii spada. Wartościowe jest także uwzględnienie łatwości demontażu i ponownego montażu wyczystek podczas modernizacji lub napraw.

Wymiary prowadzenia przez stropy i dach

Prowadzenie przewodów przez stropy i dach to zadanie, które wymaga precyzji i zgodności z przepisami przeciwpożarowymi. Wielkość i układ prowadzeń wpływają na łatwość montażu, ograniczenia higieniczne i bezpieczeństwo użytkowania. Typowe prowadzenia przez stropy i dach muszą być zaprojektowane tak, aby zapewnić minimalne przeniesienie obciążeń i ochronę przed wilgocią oraz czynnikami atmosferycznymi. W praktyce stosuje się prowadnice i tuleje ochronne, które umożliwiają łatwy montaż i serwis, a jednocześnie zapewniają odpowiednią izolację termiczną i wodoodporność.

W praktyce kluczowe jest zapewnienie ciągłości izolacji i brak mostków termicznych. Prowadzenie przez dach wymaga także odpowiednich uszczelek i osłon, które chronią przed przedostawaniem się wody oraz ograniczają wpływy czynników atmosferycznych. To ważne zwłaszcza w przypadku starych budynków, gdzie dach może mieć różne nachylenia i złożone konstrukcje. W praktyce projektuje się przewody tak, aby być w stanie bezpiecznie prowadzić je przez warstwy dachowe bez ryzyka przecieków. W rezultacie otrzymujemy stabilny system, który działa skutecznie niezależnie od warunków zewnętrznych.

W praktyce prowadzenie przez stropy i dach wymaga także uwzględnienia różnic między przewodami dymowymi i spalinowymi. Dla obu typów przewodów projektant musi zapewnić odpowiednią tolerancję, ochronę przed nagrzaniem i łatwy dostęp do czyszczenia. Dobre planowanie redukuje ryzyko uszkodzeń mechanicznych i przyczynia się do długoterminowej niezawodności całego układu, co w praktyce oznacza spokój użytkowników i mniejsze koszty konserwacji.

Tolerancje wymiarów i dopuszczalne odchylenia

Tolerancje wymiarów i dopuszczalne odchylenia to temat często niedoceniany, a kluczowy dla bezpiecznej eksploatacji. Normy określają dopuszczalne odchylenia przekrojów, średnic i wysokości wyprowadzeń, aby zapewnić spójny ciąg i minimalizować ryzyko nieszczelności. W praktyce odchylenia mogą wynosić kilka milimetrów w przewodach o dużej średnicy i kilka centymetrów w większych układach. Ważne jest, aby wartości były zgodne z wytycznymi producenta oraz lokalnymi przepisami, a ewentualne odstępstwa były weryfikowane przez uprawnionego specjalistę.

W praktyce błyskawiczna ocena odchylenia wymaga odpowiedniego narzędzia pomiarowego i dokumentacji. Należy także uwzględnić wpływ odchyłek na możliwość łączenia różnych urządzeń i ich trwałość. W praktyce projektant musi uwzględnić zarówno instrukcje producentów, jak i lokalne wymogi budowlane. Dzięki temu system pozostaje bezpieczny, niezawodny i prosty w utrzymaniu. W razie wątpliwości warto skonsultować parametry z ekspertem, który przeanalizuje specyfikę instalacji i dopasuje wartości do konkretnych warunków.

Pytania i odpowiedzi: Wymiary komina spalinowego

-

Pytanie: Jakie są kluczowe wymiary przekroju przewodu dymowego/spalinowego dla prawidłowego ciągu?

Odpowiedź: Wymiary przekroju przewodu i kanałów zależą od mocy instalacji i liczby palenisk. Ostateczne wartości określa projekt techniczny oraz obowiązujące normy. Przewody dymowe i spalinowe powinny zapewniać właściwy ciąg i dopuszczalną przepustowość, a także możliwość podłączenia do kanałów bez utrudnień. W praktyce projektant dobiera przekrój tak, aby nie ograniczać przepływu spalin i uniknąć przeciążeń instalacji.

-

Pytanie: Czy wymiary komina wpływają na bezpieczeństwo przeciwpożarowe i izolację?

Odpowiedź: Tak. Odpowiednie wymiary przewodów ograniczają ryzyko przegrzania elementów konstrukcyjnych i umożliwiają właściwe odprowadzanie dymu i spalin. Elementy konstrukcyjne powinny być oddalone od wewnętrznego lica przewodu o co najmniej 30 cm, a dymowe kanały powinny być wykonane z materiałów niepalnych i wyprowadzone ponad dach.

-

Pytanie: Czy trzeba konsultować wymiary przewodów kominowych z normami i przepisami technicznymi?

Odpowiedź: Tak. Wymiary i projekt kanałów musi spełniać obowiązujące wymagania techniczne dotyczące przewodów kominowych i projektowania kominów. Warto skonsultować się z specjalistą, aby zapewnić zgodność z normami i bezpieczną pracę instalacji.

-

Pytanie: Jakie są konsekwencje nieprawidłowych wymiarów komina spalinowego w kontekście systemów grzewczych?

Odpowiedź: Nieprawidłowe wymiary mogą prowadzić do złego ciągu, cofania spalin, gromadzenia kondensatu i zanieczyszczeń, a także obniżonej wydajności oraz podwyższonego ryzyka pożaru. Niewłaściwy ciąg może także wpływać na stabilność pracy kotłów i pomp ciepła.